Co oznaczają numery IP na narzędziach i urządzeniach ?

W kółko spotykamy się z stopniami ochrony IP, postaram się opowiedzieć co one oznaczają.

IP to inaczej kategoria ochrony urządzenia (obudowy) przed penetracją elementów niebezpiecznych: pyły- pierwsza liczba, woda-druga liczba.

Co oznaczają osobne stopnie obrazuje tabela:

Pierwszy znak (IPx0): zabezpieczenie przed obcymi ciałami stałymi

0 brak ochrony

1 ciała obce o rozmiarze ponad 50 mm

2 ciała obce o rozmiarze ponad 12,5 mm

3 ciała obce o wielkości ponad 2,5 mm

4 ciała obce o wymiarze ponad 1 mm

5 ochrona przed kurzem

6 całkowita ochrona przed pyłem

Drugi znak (IP0x): zabezpieczenie przed przedostaniem się wody

0 brak ochrony

1 cząstki wody spadające pionowo

2 cząstki wody spadające na obudowę pod kątem 15°

3 krople wody lecące na obudowę pod kątem 60°

4 krople wody lecące pod dowolnym kątem, np. wiatr z deszczem

5 krople wody spadające z dowolnego kierunku

6 silne strumienie wody z dowolnego kierunku

7 niecałkowite zanurzenie 15cm-1metr w czasie 30 min

8 ciągłe zanurzenie bez limitu czasu na głębokości poniżej 1metr

9 struga wody o ciśnieniu 80-100 bar i temperaturze do 80 stopni Celcjusza

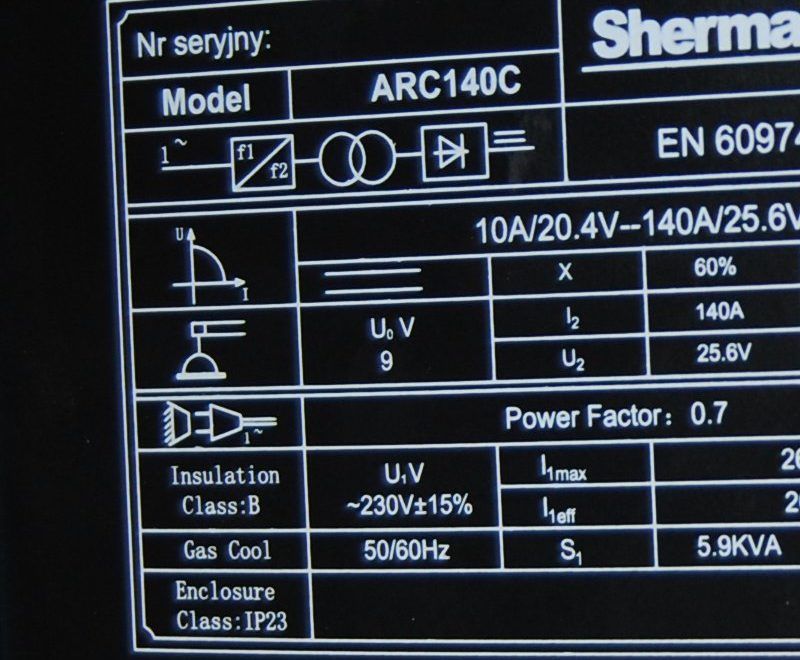

No tak wygląda sprawa z klasą IP. Ten stopień protekcji jest wyszczególniany na wszystkich elektronarzędziach DWT, maszynkach elektrycznych do cięcia gresu Dedra, spawarkach Ideal - A tu opis jednej z najlepiej sprzedawanych półautomatów spawalniczych Tig/MMa/MIG - https://domtechniczny24.pl/spawarka-tecno-mig-202-migtigmma-synergic-vrd.html

TECNOMIG 202 SYNERGIC jest inwertorowym synergicznym półautomatem spawalniczym przeznaczonym do spawania łukowego metodą MIG/MAG, TIG LIFT, MMA oraz FLUX. Urządzenie zostało zaprojektowane do szerokiego zakresu zastosowań: od prac konserwacyjnych do napraw nadwozi samochodowych.

TECNOMIG 202 LCD stosowany jest do lutospawania blach ocynkowanych, spawania stali nierdzewnej, stali węglowych i niskostopowych oraz aluminium . Spawanie odbywa się w osłonie gazu obojętnego, aktywnego bądz mieszanki, oraz przy odwrotnej biegunowości bez gazu.

Przy metodzie MIG/MAG mamy możliwość wyboru funkcji przycisku w uchwycie pomiędzy pracą w trybie 2T(bez blokady przycisku)/4T(blokada przycisku do długich spoin)

Przy metodzie MMA mamy możliwość włącznia funkcji VRD (VOLTAGE REDUCTION Device) - redukuje napięcie spoczynkowe stanu jałowego na elektrodzie do wartości bezpiecznej. Zapewnia bezpieczeństwo przeciporażeniowe podczas pracy w wilgotnym środowisku.

Parametry fizyczne:

Urządzenie posiada układ chłodzenia wentylatorem co zdecydowanie zwiększa jego wydajność.

Urządzenie wyposażone jest w zabezpieczenie przeciw przeciążeniu, co zwiększa jego niezawodność.

Dalej ip znajdziemy na rzedłużaczach elektrycznych i innych. Zaleca się na to zwrócić uwagę gdy np. będziemy potrzebowali stosować coś na zewnątrz czy oblewać maszynę wodą.

To tyle

Rodzaje materiałów ciernych używnych do produkcji ściernic

Cześć, teraz nieco o artykułach ściernych.

W, nie ma znaczenia czy tarcze doninia szlifowania,ściernice czy walcowanie, numeracja, p, grubośći, ściernice, wartościowe, czy ścięć wszystkim, ścisłe ściełki, czy ścięć wszystkim, ścieśnią się im cechy cechujące są go urządzenia, walcowane (elektrokorundy i gatunek), z odmienną wielkością ziaren. Następny komponent to spoiwo, czyli inaczej klej, który łączy ze sobą ziarno. I na końcu element nośny, płótno, papier, włóknina, trzpienie czy tarcze.

Zacznę od bukowego materiału ściernego.

Elektrokorundy (korundy syntetyczne) - Al2O3

Elektrokorund w obszernych formach jest zwyklem ścierniwem.

Wytapiany jest w piecach elektrycznych w temp. 2000°C z boksytu, lub tlenku glinu. Informcje z innego blogu http://www.skleptechnika24.pl/index.php/artykuly-scierne-i-diamentowe

95A - Elektrokorund zwykły (brązowy)

Otrzymywany jest z boksytu. Zawiera 95% Al2O3, ~3% tlenku tytanu (TiO2) i ~1-2% innych domieszek. Jest najbardziej wytrzymałym elektrokorundem charakteryzującym się wysoką ciągłością. Używany do stop i zgrubnego szlifowania nisko- stali, stali nierdzewnych, żeliwa wygrana, przych naddatkach zbieranego materiału.

97A - Elektrokorund półszlachetny (szary)

Wytwarzany jest z kalcynowanego boksytu oraz dodatku w formie tlenku glinu. Zawiera 97% Al2O3. Charakteryzuje się wytrzymałością i wytrzymałością. Wykorzystywany jest do szlifowania elektryki i do szlifowania narzędzi.

99A - Elektrokorund szlachetny (biały)

Wytwarzany jest z czystego tlenku glinu. Jest najczystszym elektrokorundem mający powyżej 99% Al2O3. Charakteryzuje się dużą twardością i kruchością. Używany do szlifowania ze stali, np.: szlifowanie szlifowanie, szlifowanie cylindryczne, ostrzenie narzędzia narzędziowego, do obróbki ze stali nierdzewnych i kwasoodpornych. Bardzo dobrze sprawdza się, czy można zrobić użytek, który pasuje do strumieniowej, może przygotować się na malowanie powłok ochronnych.

CrA - Elektrokorund chromowy (różowy)

Otrzywany jest z tlenku glinu z tlenku chromu w do kilku procent. Cechuje się dużą twardością i wytrzymałością, większą od elektrokorundu szlachetnego. Wykorzystywany do Elektrgo szlifowania stali wysokostopowych, do ostrzenia narzędzi skrawających.

M - Monokorund (szary)

Wytwarzany z boksytu metodą redukcyjną. Zawiera ponad 99% Al2O3. Charakteryzuje się wytrzymałością mikrotwardości i wytrzymałością mechaniczną. Posiada zdolność do samoostrzenia. Stosowane do szlifowania stali wysokowęglowych, wysokostopowych stali szybkotnących, ostrzenia narzędzi narzędziowych takich jak wiertła, frezy, wykrojniki, narzędzie nożycowe.

ZrA - Elektrokorund cyrkonowy

Otrzymywany jest z tlenku glinu lub boksytu z tlenku cyrkonu. Cechuje się zawieszone między elektrokorundów ciągliwością i wytrzymałością mechaniczną. Stosowane do wysokowydajnego szlifowania żeliwa, staliwa i odkuwek, wysokowydajnego zdejmowania naddatków spawalniczych, do szlifowania półfabrykatów, które wycisnęły z bólu.

Węglik krzemu (nazywany też karborundem) - SiC

Wytwarzany w piecach oporowych w procesie syntezy wysokiej czystości kwarcowego oraz koksu naftowego. Drugi, po diamencie pod twardości.

99C - Węk krzemu zielony

Wysokiej jakości pielęgnacji krzemu jest barwy zielonej i zawiera min. 99% SiC. Stosowane do naprawy, serwisów, serwisów spiekanych, kamieni, do ostrzenia narzędzi narzędziowych z ostrzami z usługami spiekowymi, usługami do użycia metali kolorowych.

98C- Węglik krzemu zawarty

zawiera 98% SiC i więcej domieszek. Stosowane usługi jak 99C do szlifowania usługów spiekanych, materiałów ceramicznych, betonu, kamienia do pracowania zgrubnego szlifowania z kamienia i kamienia i betonu do betonu, żeliwa białego, metali kolorowych.

Diament. O nim już pisałem w innym poście: https://wiertlogres.pl/index.php/technika-diamentowa

Ogólnie można zainstalować, że do szlifowania stali i żeliwa używa się do ścierniwa z elektrokorundu. Do materiałów ceramicznych, betonowych, nowych, spiekanych, możliwych, żeliwa są stosunkowe stosunki i krzemu.

Wielkość ziarna. Ziarna są przesiewane na sitach, ja sortowane.

Ziarna znaczna używana do: materiałów, które mająchah i kruchych, krawężniki wykreślającej lub elektryka, gdzie skrócona naddatek do szlifowania i istotna jest chropowatości powierzchni.

Ziarna grube do: materiałów miękkich i ciągliwych, usługi zgrubnej, zdzierania lub przecinania, istotne jest szybkie szybkie uruchomienie i nie jest wymagana usługa, jakość powierzchni.

Zagęszczenie lub nasyp włókniny, usuwanie, usuwanie między włókniną są wolne przestrzenie materiały usuwanie usuwania usunięcia ( miękkie, drewno, lakiery, gips). Lub nasypy pełne - małe przestrzenie między ziarnami. Wywołujemy to, że mamy to narzędzie, które ma postać, technikę narzędzi narzędziowych. Wykorzystywany przy użyciu materiałów, które mająch.

Można jeszcze napisać o wielkości produkcjij ściernicy. Jest to bardziej nadający się do działu BHP. Generalnie użytemy takie rozmiary, jakie są wymienione na narzędziach. Aby samo sie tyczy prędkości obrotowejch. Pod żadnym pozorem nie można więcej maksymalnych, odpowiednich narzędzi do rozsadzenia ściernicy i kalectwem.

Kolejny temat. Nie ma tu jakiegoś wyjątkowech obostrzeń. Temperatura i taka jak taka jak w warunkach pracy, czyli taka literacka, 5 i 5 taka litera literacka niż 70%.

Na koniec napiszę jeszcze o wyważaniu i ostrzeniu ściernic. Elementarna kwestia nowej kwestii , montowanie ściernicy do wyważenia. Ściernica może bić, po zakręceniu dokręcania dokręcania i pozbywania się powoli ściernicę, jeśli znaczne poziomy, pionu wolnobieżnego do poprawienia położenia, śrubokręci tu śrubokrętami. Tam otrzymamy najlepsze miejsce, można przystąpić do pracy. Pamiętamy, że wszystkie nowe ściernice są na wstępie naostrzone( nie dotyczy chińskich tu nie mam pojęcia). Dlatego nie powinno sie je korygować po zakręceniu np. koksem, który tępi ściernicę. Jeśli urządzmy, należy ściernicę naostrzyć obciągaczem diamentowym, lub w warunkach miejscowych żeliwa, stalij lub popróbować starą ściernicą. Należy poeksperymentować.

Po następnym czasie, dowolna ściernica wyrównania wyrównania, ostrzenia czy czyszczenia. Robimy zwroty jak przedstawiał wyżej - koks, który stępi nam ziarno, obciągacz diamentowy, żeliwo itd. W ostatnimi czasy próbem białą ściernicę wyprowadzić starą tarczą diamentową.

Jeszcze jedna uwaga dla majsterkowiczów: raz zamontowana tarcza ścierna na szlifierce stołowej nie powinna być ściągana, jak ją odkręcimy i na nowo zakręcimy do będzie na 100% biła i całą procedurę trzeba będzie powtarzać od nowa. Starajmy sie taka sytuacja. Dla bardziej bogatych i dysponujących miejscem w warsztacie sugeruję kilka szlifierek stołowych. Ja mam sztukę, siedem: 5 tarcze gumowe-120 ziarno, dwie tarcze 99A i 98C, Filc i dwie tarcze CRA szerokość 8 mm, profilowane tarcza, i dwie tarcze tarczowane, i dwie tarcze tarczy 99A i 98C, 8 mm nie profilowane.

Na rynku mamy gotoweerne, warto, więc więc najpierw musisz się zrobić z ofertą później, aby dać pytania. Na przykład w naszym sklepie

sklepmy : Do szlifowania gipsu papier żółty lub krążki ścierne na rzep do żyraf.

Do drewna: płótna ścierne cyrkonowe, krążki na rzep cyrkonowe, papiery do taśmówek z rzadkim nasypem czerwone.

Do lakierników wodnych z wypiem krzemu, spoiwo papierników jest uprawniona taka papierłukać i stosować kilka razy.

Do ostrzenia stali gatunkowych, piłów, frezów: ściernice czerwone, do stali uniwersalnej ściernicy zwyczajnej( taka jak nie wiesz, co kupić, żeby zrobić weź białą jest czerwoną czarną).

Do formów, i materiałów bardzo miękkich ściernice 98c lub 99c. Siwe, ale muszą być widoczne kryształki, bo chińskie też są siwe, ale nie na komputerach.

Czy zgrubnego stali, np. po spawaniu: ściernice lamelkowe niebieskie lub zielone, cyrkonowe.

Do ostrzenia narzędzi ściernicowych formuła 2 lub formuła 3 zależy czy przypala.

Do sondy ze stali, sondy z napisami w obszarze, które mają miejsce, w których sondaże mogą być sondy, które mogą Ci znaleźć, i które mogą być obecne na powierzchni.

Do tyle miłego dnia.

Nowe latareczki z akumulatorem, ładowalne

Nowości w sklepie Dom Techniczny Wieluń.

Nie wiem ale ta strona jak się edytuje lub wkleja do miesza tekst i wychodzi bełkot, tak czy siak więcej sensownych tekstów na innym moim blogu - http://www.skleppneumatyka.pl/

Rozszerzyłem nasz asortyment o latarki MacTronic. Latarki są pogrupowane w kilku katalogach. Największy to latarki czołowe i tu w ofercie są niedrogie latareczki do 40 złotych np. Lampa czołowa 3x0,2W+4LED L-HL-3PW4L

Firma MacTronic powstaje również na rynku nowych latarek taktycznych seria M-FORCE. Dostępne są 3 wersje, MX-T155 na baterie AA, MX-T160 na baterie CR123, wersja MX-T250na 2 baterie CR123.

Latarka taktyczna z włącznikiem żelowym M-Force MX-T160. Symbol 160 oznacza ilość lumenów.

Latarka jest w porządnym produkcji.

Dodany uchwyt do szyny Picatinny wykonany jest z aluminium lotniczego. Latarkę dokręca się na 2 śrubki imbusowe - śrubokręt imbus jest dołączony do zestawu.

Latarka wychodzi porządnie, nie ma zoomu i jeden tryb pracy 100%, tyrany jest po prostu 2 zakresowy, można przełączać się na wyłączne albo trzymamy się na włączniku. w czasie żelowania ma jeden tryb pracy. Nasunięta klapka na soczewkę trzymają się solidnie, podobnie wymienne filtry. W zestawie są: czerwony, ciemny niebieski i zielony.

Klasa IPx4 oznacza określanie poziomu wody wodoodporność klasy 4 oznacza, że przetrzymujemy spadające pod kątem, np. wiatr z deszczem. Zasilanie bateria CR123.

Oprócz latarek taktycznych MacTronic jeszcze przed latami, jak napisałem wcześniej. Ciekawa jest latarka Nomad i latarki z Seri L HMS i L MX do kalory M-Force. Ta pierwsza pierwsza pierwsza bateriami AAA, dysponująca pełną wodoodporną budową i mocą 160 lumenów. Daje jej to widoczny zasięg do 90 metrów. Lata ma 3 tryby diody Brak, 2 dodatkowe filtry światło czerwone z czerwonymi kolorami Sygnatura SOS.

Kolejną nowością są ściernice trzpieniowe ceramiczne. Wprowadziliśmy nowy rozmiar średnicy 20mm, długość 25mm, o ziarno z krzemu.

Obróbka skrawaniem części 2

Część 2 - kontrolowana skrawaniem

Teraz para terminów: - opory skrawania, to znaczy siła po stronie której biegnie tokarski może być zagłębić w materiałnym.

Największa bezwładność materiałów z grupy 5 i 6. Dalej 1 i 2, i tu mała uwaga, bo chociaż nadal jest dostęp do ma tendencji do zachowania zgniotu i uzupełniania się nawiązań do dalszego występowania. Rada: wiertło kobaltowe do nierdzewki, jak wykreślić wykreślić to oznacza, że już skrawa i trzeba je przeostrzyć.

I ostatnia grupa o preferencyjnym operowaniu skrawania na 3 i 4.

Dalej napiszę o temperaturach powstających podczas skrawania na styku narzędzie - przedmiot. Najbardziej ulubione miejsce w uprawdziu na nagrzanie i zużywanie jest bez wątpienia krawędź skrawająca, stąd chłodzenie + smarowanie powinno być zawsze brane pod uwagę. Nawet jak wiercimy jeden poręczny i mamy wiertło do stali umocowane w uchwycie to można je zanurzyć w oleju. Tak wygląda analiza temperatur w toku skrawania przy zachowaniu zbliżonych parametrów.

Z obrazka widać, dlaczego np. mosiądz czy żeliwo jest łatwe do skrawania ze stali nierdzewnej czy hartowanej nie.

I na ulepszenie o skrawalności materiałów. Na skrawalność ma wpływ wiele czynników, część z nich opisałem powyżej. Kwalifikuje się jeszcze do nich min .:

- Geometria ostrza i materiał, z jakiego narzędzia jest narzędzie (wiertła do stali, wiertła HSS NWKa, nowe tokarskie czy frezy palcowe - https://domtechniczny24.pl/frezy-trzpieniowe-4ostrzowe-kr%C3%B3tkie.html ).

- Parametry skrawania, czyli siła nacisku - posuwu, prędkość skrawania.

- Metoda i intensywność instruktażowa (ciągłe czy jednorazowe).

- Sposób użycia i narzędzia (uchwyt wiertarski, imadło maszynowe).

A ciekawe spostrzeżenie, taki paradoks: dla osób, trzeźwość przemyślenia (wiercenie czy toczenie) trzeźwość oceny, przemyślenie i przemyślenie. Przeciwnie zaś dla użytkownika detalu najlepszy materiałem jest taki, wybór opcji wytrzymałości wytrzymałościowej, wartości ciągliwość i niewielka ścieralność.

Wspomnienie sprzed lat.

Dzień dobry, art, jest wspomnienie, napisałem go ponad 14 lat temu teraz syn jest na studiach a mnie zostały wspomnienia.

Jest tak wdzięcznie na, zewnątrz że aż pragnie się żyć. W końcu nadeszła oczekiwana wiosenka, śliczny mamy miesiąc, gdyżywia się do życia cała natura, w naszym języku przodków, miesiąc marzec, nazywali Brzezień, być może na cześć brzozy nieprzeciętnego drzewa w ogóle niedocenianego przez nas. Z brzozy można pozyskać oczyszczony sok, z młodych liści pozyskać susz na herbatki, az kory rozpałkę lub tworzywo do pisania.

Jestem energii, i nie mam absolutnie pojęcia, doświadczenie, przecież żywię się tak samo, nie ma do tej pory rodzimych nowalijek, może to energia życia, powiew wiosny?

Moje synki też ożyły, tak jak nie udało się w wygonić ich na dwór, albo też polak tak jak wieczora siedzą. Tylko żona się niepokoi, bo całkiem odpuścili naukę i lekcje nie odrabiają, bo są wyczerpani. Zasypiają o 9-10 awif do przed kompami by siedzieli do północy. To oznacza, że ruch na świeżym powietrzu to na 100% wigor tak jak mówi ludowa mądrość. A wczoraj do wykoncypowali sobie, że zrobią tor wyścigowy, bo pierworodny jest fanem (nie lubię tego słowa) formuły F1. Oglądał w niedziele rajdy idę natchnęło. Przyszedł do mnie i poprosił o spray, ale gdzie ja tam będę pozwalał malować linie na drogę. W minionym roku to kupiłem im farbę geodezyjną pomarańczową, Taka farba geodezyjna - https://domtechniczny24.pl/farby-spray-geodezyjny.html ma tą niecodzienną własność, że zawiera masę pigmentu a bardzo mało żywicy spajającej i rozpuszczalnika. Z tego powodu po pomalowaniu ulicy czy chodnika, po kilku miesiącach znika, po prostu deszcz ją wypłukuje. Z tego wykopach się do prac geodezyjnych, malowania różnych lini, akcentowania punktów przy wykopach melioracyjnych i nawet do oznaczania drzew w Lesia. Ja znalazłem dla niej inne zastosowanie, jak chłopaki pomalują drogę do za 3 miesiące nie będzie już za bardzo widać. Farba geodezyjna może być żółta, pomarańczowa, czerwona niebieska albo zielona, to zależy od użycia wiem, że geodeci to bodajże używają żółtej i pomarańczowej.

Tak pomalowany tor służył do pierwszej kraksy, na szczęście nie groźnej no, ale młokosy muszą się nauczyć, że rajdy to nie bajka tylko bardzo poważna i niebezpieczna sprawa. Tory muszą być widoczne i bezpieczne.

Na nadchodzące dni życzę wszystkim dużo energii.

Jak podaje się ziarno włóknin ściernych

Włókniny ścierne są trójwymiarowym wyrobem ściernym. Szkielet włókniny wykonany jest z niesplecionych ze sobą włókien syntetycznych odpornych na działanie wody i płynów stosowanych w trakcie obróbki. Włókna te są bardzo odporne, nie łamią się nie deformują i mają tzw. efekt pamięci, czyli po zgięciu cofają do swojego wcześniejszego kształtu.

Do włókien przyklejone są, za pomocą spoiwa z żywic syntetycznych, ziarna ścierne. Cząstki ziaren są rozmieszczone równomiernie do o koła włókien w całym przekroju gotowego produktu. Powstaje trójwymiarowa, sprężysta struktura dająca bardzo dobre wyniki w ciągu obróbki.

Rozmiar ziaren w odróżnieniu od osełek podawana jest w szerszym przedziale. W większości materiałów ściernych wielkość ziarna określana jest umownie i ujednoliconą normą międzynarodową FEPA i oznaczana literą "P" przed numerem granulacji. Spełnienie przez ziarno normy FEPA oznacza, że jego wielkość dla konkretnej ziarnistości nie jest większa niż ustalona w normie. W praktyce oznacza, że szlifując ziarnistością "P80" realizujemy stały i jednakowy poziom zarysowań szlifowanej powierzchni.

W przypadku włóknin gradację określa się następująco:

Coarse, grube ziarno- granulacja P80-P120

Medium średnie ziarno- granulacja P120 do P180

Fine wykańczające- granulacja P180 - P240

Very Fine bardzo drobne- granulacja P240 do P320

Ultra Fine polerowanie- granulacja P400 - P600

Super fine polerowanie wykańczające - granulacja P600 do P1000

Użyte ziarna ścierne to przede wszystkim elektrokorund szlachetny, węglik krzemu i czasami cyrkon.

Zalety włóknin. Przestrzenne ustawienie włókien, równomierne ułożenie ziaren na włóknach, zimna obróbka ścierna ( nie przegrzewają materiałów obrabianych).

Znaczne przestrzenie między włóknami gromadzą zanieczyszczenia i urobek z szlifowanej powierzchni (detal jest obrabiany przez czystą włókninę)

Wodoodporność włóknin, można je myć detergentami, dzięki temu można je stosować na powierzchnie zabrudzone, zatłuszczonych, pokrytych olejami i smarami.

Elastyczność włókien skutkuje tum że łatwo dopasowują sie do niereguralnych kształtów.

Włókninę ścierną można stosować do pracy ręcznej i mechanicznej( pasy bezkońcowe, lamelki, ściernice trzpieniowe). Nadaje się do obróbki ściernej: powierzchni stalowych, stali nierdzewnych, metali kolorowych, takich jak aluminium, mosiądz, miedź, chrom, jak również dopowierzchni mineralnych.

Ponieważ włóknina ścierna jest odporna na wodę może być stosowana w kuchni jako zastępstwo dla czyścików oraz metalowych gąbek. Wytrzymałe włókna oraz materiał ścierny sprawdzają się przy czyszczeniu piekarniki i grille, usuwają przypalone resztki żywności z garnków i brytwanek.

Bezpieczna praca kluczami pneumatycznymi, na co zwracamy uwagę.

BHP podczas użytkowania narzędzi pneumatycznych - Chicago Pneumatic i innych.

Pierwszą najważniejszą radą jest generalna zasada:

Przeczytaj i zrozum instrukcje BHP dodane do narzędzi przed rozpoczęciem pracy i czynnościami serwisowymi. Powinieneś zrozumieć, że brak powyższych czynności zwiększa ewentualnego ryzyko uszkodzenia ciała.

Uniwersalne instrukcje bezpieczeństwa.

Założeniem firmy produkującej profesjonalne szlifierki pneumatyczne ( Chicago Pneumatic - https://domtechniczny24.pl/narz%C4%99dzia-pneumatyczne.html ), jest wytwarzanie narzędzi, które pomogą operatorowi pracować bez ryzyka i wydajnie. Najistotniejszym elementem bezpiecznej pracy narzędzi i urządzeń jest przede wszystkim ich operator. Ostrożność i dobre przepisy są najlepszym zabezpieczeniem przed wypadkiem.

Każda poprawnie sporządzona instrukcja podkreśla najistotniejsze niebezpieczeństwa i zagrożenia, w związku z tym należy ponadto przestrzegać środków ostrożności, ostrzeżeń oraz opisów umieszczonych na urządzeniach i w miejscu pracy. Pracownik powinien zapoznać się, zrozumieć i stosować instrukcje BHP dołączane do każdego urządzenia - AMEN.

Do operatora : Przeczytaj i postaraj się zrozumieć jak działa maszyna, nawet jeśli posiadasz już doświadczenie z analogicznymi narzędziami. Dokładnie obejrzyj i sprawdź sprzęt przed użyciem. Postaraj się „poczuć” jego możliwości, ograniczenia, możliwe ryzyko, jak pracuje i jak go zatrzymać. Czasem wyobraźnia pomaga zniwelować ewentualne niebezpieczeństwo.

Podstawowymi, niebezpiecznymi czynnikami w miejscu pracy są:

1) Sprężone Powietrze

- Sprężone powietrze może spowodować zagrożenie dla zdrowia. Nigdy nie kieruj przewodu ciśnieniowego w kierunku swoim lub innych osób, zwłaszcza dotyczy to oczu, uszu, okolic ust.

Pod żadnym pozorem nie „przedmuchuj” twarzy z kurzu i pyłów powietrzem o nieznanym ciśnieniu. Zawsze kieruj koniec przewodu z dala od siebie i innych osób.

- Zawsze sprawdzaj czy węże ciśnieniowe nie są uszkodzone lub luźne, wymień je jeżeli to konieczne zanim podłączysz narzędzie.

Bicie przewodu ciśnieniowego może spowodować uszkodzenie ciała.

- Rozłącz narzędzie z przewodu ciśnieniowego, kiedy nie jest używane, w trakcie zmiany oprzyrządowania, zmianą nastawienia momentu lub naprawą.

- Nie przekraczaj zwiększaj ciśnienia w celu podwyższenia mocy narzędzia, może to spowodować zagrożenie zdrowia oraz skrócić „żywotność” narzędzia.

- Nie wkręcaj szybkozłączek do narzędzia, wibracje od bicia wężą pod ciśnieniem mogą doprowadzić do jego uszkodzenia. Szybkozłączki zamontuj zawsze na końcu przewodu ciśnieniowego.

- W przypadku używania połączeń uniwersalnych wymaga się stosowania zawleczek blokujących, które zabezpieczają przypadkowe rozpięcie przewodu ciśnieniowego.

- Narzędzia pneumatyczne nie są zaprojektowane do stosowania w środowisku zagrożonym wybuchem, oraz nie są zabezpieczone izolacją odporną na wysokie napięcie.

2) Zagrożenie uszkodzenia wzroku.

Cały czas dbaj o ochronę oczu, oraz twarz stosując odpowiednią maskę ochronną, każda praca stwarza potencjalne zagrożenie.

3) Niebezpieczeństwo związane z oddychaniem.

Praca narzędziem może wywoływać wytwarzanie kurzu i pyłu, w tym wypadku zawsze stosuj maskę zabezpieczającą prawidłowe oddychanie.

4) Ryzyko związane ze słuchem.

Pogorszenie słuchu, bule głowy i zmęczenie, może być spowodowane ciągłą pracą w warunkach o podwyższonym poziomie hałasu, w tym przypadku zawsze stosuj słuchawki wygłuszające.

5) Zagrożenie związane z wibracjami.

Wydłużona praca narzędziem, które generuje wibracje może być szkodliwe dla dłoni i ramion. W wypadku drętwienia, mrowienia lub bladnięcia skóry należy momentalnie przerwać pracę i skonsultować się z lekarzem.

6) Zagrożenie związane z niewłaściwym ubiorem.

Nie stosuj luźnej odzieży, która podczas pracy narzędziem lub akcesoriami obrotowymi powoduje zagrożenie zaplątania się lub wciągnięcia materiału. Są to bardzo częste przyczyny okropnych w skutkach wypadków: oskalpowanie luźnych włosów, uszkodzenia stawów, złamanie kończyn górnych.

7) Ryzyko dodatkowe:

- Poślizg, potknięcie lub upadek mogą doprowadzić do poważnego obrażenia a nawet śmierć. Unikaj pozostawiania rozwiniętych przewodów ciśnieniowych, zwłaszcza w miejscach gdzie przemieszczają się pracownicy.

- Operator i personel techniczny musi być przeszkolony i przygotowany do wykonywania swoich obowiązków.

- Urządzenia przeznaczone do eliminowania nierówności powierzchni powinny być używane w sposób eliminujący ryzyko otarcia lub przecięcia.

- Zakładaj rękawice ochronne, zabezpieczając dłonie przed ostrymi krawędziami.

8) Używaj zdrowego rozsądku i nigdy nie przestawaj myśleć o potencjalnych zagrożeniach, wyobraźnia jest najlepszym zabezpieczeniem.

Pneumatyczne Klucze Udarowe – niebezpieczeństwa:

Pod żadnym pozorem nie używać nasadek ręcznych. Używać tylko kluczy nasadowych udarowych w dobrym stanie. Nasadki w złym stanie zmniejszają moc udarową i mogą się rozpaść, doprowadzając do obrażeń ciała.

W przypadku korzystania z przegubu Cardana nigdy nie uruchamiać klucza udarowego poza miejscem pracy. W przeciwnym razie nastąpić może odrzut przegubu, powodując zagrożenie.

Zawsze używać względnie najprostszego sposobu łączenia. Przedłużki, redukcje redukują moc w skrajnych przypadkach mogą się obluzować, powodując obrażenia ciała. Należy używać jak tylko to możliwe długich nasadek oraz oryginalnych akcesoriów.

W przypadku narzędzi zaopatrzonych w element ustalający nasadki ze sworzniem i o-ringiem należy pewnie zabezpieczyć sworzeń za pomocą o-ringu.

W przypadku zbyt mocnego lub zbyt niewystarczającego dokręcenia elementów mocujących może dojść do ich zerwania lub poluzowania i odłączenia, czego skutkiem mogą, być poważne obrażenia ciała. Odłączone elementy mogą zostać wyrzucone. Śruby wymagające dokręcenia określonym momentem, należy sprawdzić za pomocą klucza dynamometrycznego.

Uwaga: klucze dynamometryczne „klikające” nie są w stanie zidentyfikować przypadku połączenia dokonanego z wyższym momentem dokręca. Stosować klucz dynamometryczny zegarowy.

- Aby zminimalizować zagrożenie obrażeń używając pneumatycznych zapadkowych kluczy udarowych, zawsze pewnie trzeba podeprzeć uchwyt w kierunku przeciwnym do obrotu trzpienia w celu zminimalizowania reakcji momentu obrotowego.

To tyle Pozdrawiam

Nowe narzędzia knipexa

Cześć, w dzisiejszym artykule przedstawię dwie ciekawe pozycje. Będą to szczypce do opasek sprężynowych i mini klucz do nakrętek Knipex.

Szczypce Knipex do opasek i obejm samozaciskowych sprężynujących – to narzędzie przeznaczone przeważnie do prac serwisowych przy samochodach. Budowa przesuwnej nastawyawy rozwarcia szczęk polega na sprawdzonym rozwiązaniu szczypiec Cobra - https://domtechniczny24.pl/szczypce-do-opasek.html .

Najważniejszą właściwością tego narzędzia są charakterystyczne elementy szczęk gwarantujące wygodę i bezpieczeństwo.

A przeznaczone są do ściągania sprężynowych opasek samonapinających i taśmowych występujących na gumowych przewodach samochodowych.

Obejmy samonapinające sprężyste zaprojektowane są w celu zapewnienia stałeko rozkładu sił po obwodzie strefy zacisku. Zastosowanie ich jest zalecane w elementach, gdzie połączenie z przewodm znajduje się w miejscu znacznych wahań temperatury, która skutkuje kurczenie lub rozszerzanie się materiałów. Opaska ta doskonale sprawdza się tam, gdzie konieczny jest stały nacisk niezależnie od temperatury w jakim pracuje połączenie skutecznie zapobiegając wszelakim nieszczelnością. Opaski samozaciskowe sprężyste to dobra opcja dla innych rodzajów opasek. Użuwa się je w takich zastosowaniach, jak konstrukcja małych silników, pojazdów użytkowych, rolniczych i samochodowych systemów i urządzeń chłodzących.

Powracając do wątku, koniecznie należy wspomnieć o łatwej regulacji szczypiec za pomocą jednego przycisku (max. rozstaw szczęk do 80 mm, zakres – ponad 40 mm) który pozwala na dostosowanie do zacisków o różnych rozmiarach, również tych w wersji FBS - wąskiej lub Light Duty jak też Heavy Duty, opasek drucianych i pierścieni z taśmy sprężynowej o zakresie nominalnym do 70mm. Zaznaczam, że szczęki po rozwarciu ułożone są równolegle, nawet w rozwarciu 70 mm.

Możliwe jest także skonfigurowania narzędzia bezpośrednio na uchwyconej opasce, co w dużej mierze ułatwia} konfigurację szczypiec.

Tak jak wspomniałem zastosowano obrotowe wymienne końcówki szczęk, po to, by pewnie i mocno złapać obejmy w dowolnej orientacji przeciwdziałając ześlizgiwaniu się opaski.

Używająć narzędzia używamy niewielkiej siły, a to dzięki dużemu przełożeniu. Cienkie antypoślizgowe PCW na rękojeści sprawia, że stabilnie i wygodnie trzyma się w dłoni.

Szczypce jak i inne z tej grupy produkty Knipexa są odkute z stali chromowo-wanadowej, kutej matrycowo i hartowanej w oleju.

Reasumując poniżej najważniejsze cechy szczypiec 85 51 250 A:

Przeznaczone są do zacisków sprężynowych, opasek w wersji standardowej oraz opasek drucianych i pierścieni z taśmy sprężynowej o rozmiarze nominalnym do 70mm.

Maksymalny rozstaw szczęk do 80 mm, zakres pracy ok. 40 mm.

Nastawne, wymienialne końcówki szczęk umożliwiają pewny chwyt opasek niezależnie pozycji.

Z powodu szczególnie korzystnemu przełożeniu wymagają użycia niewielkiej siły.

Trwałe złącze suwakowe.

Kształt rękojeści chroni przed uszkodzeniem palców.

Wykonanie: stal chromowo-wanadowa, kuta, hartowana olejowo.

Następny produkt to klucz nastawny do śrub i nakrętek Knipex w formacie kieszonkowym (86 03 125) Więcej o produktach knipexa na stronie - http://poziomicaspawarka.pl/nowosci-narzedziowe

Jedno narzędzie, które zastępuje wieloczęściowy zestaw kluczy metrycznych i calowych w rozmiarze 1/4 cala. Ta podręczna wersja o długości jedynie 125 mm i wadze 105 g nadaje się do precyzyjnych prac montażowych i serwisowych oraz prac modelarskich.

Spore przełożenie dźwigni sprawia, że szczypce-klucz idealnie sprawdzają się przy zaciskaniu, chwytaniu, ściskaniu czy zaginaniu różnych elementów. Wąskie szczęki zaciskające o grubości zaledwie 3 mm ułatwiają pracę w miejscach o utrudnionym dostępie. Zawsze gładkie, równoległe w każdej pozycji szczęki pozwalają na bezstopniowe ściskanie przedmiotów o dowolnych rozmiarach w podanym zakresie pracy z bardzo dużą siłą (10-krotne zwiększenie siły ręki). Równolegle wciąż są niezwykle delikatne, dlatego że nie występują tutaj luzy mogące uszkodzić krawędzie zaciskanego elementu.

Należałoby zwrócić uwagę również na szeroki zakres regulacji i możliwość ustawienia klucza bezpośrednio na chwytanym przedmiocie za pomocą przycisku. Powłoka niklowa minimalizuje poślizg szczypiec, a pokrycie z cienkiego PCW dają gwarancję pewnego, wygodnego chwytu. Kieszonkowa wersja szczypiec-klucza Knipex spełni oczekiwania nawet najbardziej wymagających profesjonalistów i majsterkowiczów.

To tyle na dzisiaj. Pozdrawiam

Czujniki czadu i gazu opis i warunki użytkowania

Witam

W dzisiejszym artykule nie będzie moim zamiarem straszenie Państwa. Lecz scharakteryzowanie jak proste rozwiązanie techniczne, jakim jest detektor gazu czadu, może zapobiec katastrofie.

Analizując statystyki straży pożarnej możemy się przekonać, że problem czadu w mieszkaniach, zwłaszcza w sezonie grzewczym jest bardzo poważny. Dane mówią o ofiarach śmiertelnych czadu rzędu 500 osób rocznie. Z cichym zabójcą, jakim jest tlenek węgla można walczyć na kilka sposobów. O rozwadze i daleko posuniętej ostrożności nie trzeba pisać, problem w tym, że czasem to nie wystarczy. Jeżeli tlenek węgla pojawi się w domu i będzie dochodził do krytycznych wartości to pomóc może tylko czujnik czadu.

Zanim przejdę do omówienia czujników gazu i czadu trochę teorii.

Tlenek węgla jest gazem bezbarwnym i bezzapachowym, dlatego trudny do wykrycia przez nas. Zgodnie z wieloma badaniami naukowymi szkodliwe działanie czadu jest głównie zależna od:

Stężenia tlenku w powietrzu.

Czasu przebywania i aktywności ruchowej w tym środowisku.

Od specyficznych cech fizjologicznych osoby narażonej.

Tlenek węgla jest absorbowany do krwi z wdychanego powietrza. Powoduje tworzenie się w krwi tzw. karboksyhemoglobiny, która zmniejsza zdolność krwinek do transportu tlenu. To z kolei powoduje niedotlenienie narządów, tkanek i mózgu. Powoduje to w zależności od stężenia karboksyhemoglobiny w krwi objawy:

Uczucie ucisku i lekkiego bólu głowy, rozszerzenie naczyń krwionośnych (10-20%).

Ból głowy i tętnienie w skroniach (20-30%).

Silny ból głowy, osłabienie, oszołomienie, wrażenie ciemności, nudności, wymioty, zapaść (30-50%)

Zaburzenia pracy serca, przyspieszenie tętna i oddychania, śpiączka przerywana drgawkami (50-60%), informacje ze strony - http://warsztattechnika.pl/index.php/poradnik-domowy

Dalej nie będę pisał, w każdym razie przy stężeniu ponad 60% może dojść już do trwałych upośledzeń narządów i śmierci.

Dla przedstawienia w praktyce stosuje się obrazowe przykłady stężeń i reakcji organizmu. W instrukcji czujnika CD-50B8 można przeczytać: wdychanie tlenku węgla o stężeniu 200 ppm w ciągu 2-3 godzin powoduje lekki ból głowy, zmęczenie, nudności. Stężenie 12800 ppm w czasie 1-3 minuty powoduje natychmiastową śmierć.

Uf trochę mi ciśnienie podskoczyło.

Czujniki czadu śledzą obecność w powietrzu tlenku węgla. Pracuje on w oparciu o technologię półprzewodnikową, tzn. znajdujący się w urządzeniu detektor reaguje na zawarty w powietrzu czad i uruchamia alarm.

Nawet nieduże stężenie CO rzędu kilku setnych procent 0,006% utrzymujące się przez dłuższy czas spowoduje uruchomienie alarmu dźwiękowego i zapalenie diody sygnalizacyjnej.

Wykrywacz czadu np.: mini CD-50B8 lub inny - https://domtechniczny24.pl/czujniki-sygnalizatory-czadu-gazu-i-dymu.html warto zamontować w łazienkach, kuchniach, korytarzach sąsiadujących z potencjalnymi źródłami zagrożenia. Należą do nich: gazowe podgrzewacze wody z otwartą komorą spalania, kominki opalane drewnem i gazem, przenośne grzejniki gazowe i piecyki opalane paliwami ciekłymi, piece kaflowe, i oczywiście kotłownie węglowe, lub opalane peletem.

Tlenek węgla czyli popularnie zwany czadem jest gazem o niższej gęstości od powietrza, lecz powstaje prawie zawsze, jako mieszanina z ciężkim dwutlenkiem węgla, przez co utrzymuje się tuż nad podłogą. Z tego powodu czujni montuje się zawsze na wysokości ok. 50 cm nad podłogą. Chyba, że stosujemy czujnik gazu i czadu np. CGD 31A2| to wtedy na wysokości 150cm.

Decydując się na czujnik czadu zwróć trzeba uwagę na to, czy posiada certyfikat potwierdzający wykonanie testów. Czy jest zasilany na baterię czy z sieci. Oba wyjścia mają zalety i wady. Urządzenia bateryjne sprawdzą się w sytuacji częstych zaników napięcia, lecz potrzebują stałej kontroli baterii. I tu uwaga jak większość urządzeń elektronicznych mogą źle pracować przy słabych bateriach (chyba, że mają automatyczny system informowania o stanie baterii). Z kolei zasilane sieciowo przestaną działać, jeżeli braknie prądu, to oczywiste. Biorąc pod uwagę wady i zalety obu czujników nigdy nie dają nam 100% pewności wykrycia czadu a jedynie w dużym stopniu podniosą możliwość jego wykrycia. Warto, więc co jakiś czas testować urządzenie i dokonywać okresowych przeglądów.

Czad w większości wypadków zabija w mieszkaniach, w których nie ma właściwej wentylacji, przewody wentylacyjne są niedrożne lub zaklejone, aby było cieplej!!!, kominy przytkane, a plastikowe szczelne okna nie zapewniają odpowiedniej cyrkulacji powietrza. Temat tych okien i super szczelnych domów opisywałem w artykule wentylacja między pokojami.

Następne zagrożenie tworzą gazy wybuchowe lub ich mieszaniny: metan, propan i butan. Gaz ziemny jest lżejszy od powietrza i gromadzi się w górnych częściach pomieszczeń. Natomiast propan i butan jest cięższy, przez co gromadzi się w dolnych partiach mieszkań. Gazy te połączone z powietrzem tworzą wybuchową mieszaninę.

Detektor gazu ma zaawansowany technologicznie czujnik półprzewodnikowy i elektroniczny układ sterujący, który kontroluje obecność gazu w powietrzu. Jeżeli instalacja bądź urządzenia są nieszczelne i dochodzi do wycieku, urządzenie przy 10-procentowym stężeniu gazu LEL (dolna granica wybuchalności) włącza alarm. Przykładowe wartości dolnych granic wybuchowości gazów LEL Metan 5%, Propan 2,10%, Butan 1,80%.

Detektory gazu montuje się w kuchniach i łazienkach wyposażonych w kuchenki lub gazowe podgrzewacze wody. Warto również montować czujniki w domowych kotłowniach opalanych gazem oraz garażach, w których znajdują się pojazdy zasilane LPG lub CNG. Czujnik montuje się na ścianie, na wysokości ok. 150 cm nad podłogą.

Przy zakupie czujników warto wcześniej zapoznać się z instrukcją obsługi i poczytać o zasadach działania i sposobach instalacji.

Stale nierdzewnw właściwości

Właściwości mechaniczne i magnetyczne ELEMENTÓW ZŁĄCZNYCH ZE STALI NIERDZEWNYCH, STALI KWASOODPORNYCH WG NORMY ISO 3506. Norma ta jest z roku 2000, od tego czasu pojawiły się nowe rodzaje stali nierdzewnych, jednak większość informacji jest nadal aktualna i przydatna.

Pierwsza częśc będzie obejmowałacharakterystykę grupy A

Stal grupy A (struktura austenityczna)

W ISO 3506 jest podanych pięć głównych rodzajów stali austenitycznych od A1 do A5. Nie mogą one być hartowane i zwykle są niemagnetyczne. Stale nierdzewne przeznaczone do hartowania to stale martenzytyczne, stanowią jedną z grup stali nierdzewnych o wysokich własnościach wytrzymałościowych. Przeznaczonych na narzędzia tnące (elementy maszyn tnących, noże surwivalowe, sprzęt chirurgiczny)i inne. Stale tej grupy nadają się do zastosowań w mało agresywnych środowiskach korozyjnych. Nie znajdują więc zastosowania do produkcji elementów złącznych ( śruby, nakrętki ze stali nierdzewnej sposób oznaczenia opisany na stronie - https://wiertlogres.pl/index.php/informacje-techniczne).

W celu zmniejszenia podatności na utwardzanie, do stali rodzajów od A1 do A5 można dodać miedzi.

Ponieważ tlenek chromu zwiększa wytrzymałość stali na korozję, dla stali niestabilizowanych rodzajów A2 i A4 bardzo ważna jest niska zawartość węgla. Z powodu wysokiego powinowactwa chromu do węgla powstaje węglik chromu zamiast tlenku chromu, który jest bardziej właściwy w podwyższonych temperaturach.

Dla stali stabilizowanych rodzajów A3 i A5, składniki Ti, Nb lub Ta reagując z węglem powodują w pełnym zakresie powstawanie tlenku chromu, co redukuje zagrożenie powstania korozji między krystalicznej.

W przypadku zastosowania śrub i nakrętek, które mają być użyte w środowisku morskim wymagane są stale o zawartościach Cr i Ni około 20% i od 4,5% do 6,5% Mo.

Stale austenityczne o wyższej zawartości niklu i w niektórych przypadkach azotu są przeznaczone do głębokiego tłoczenia. Wzrost stężenia niklu w składzie chemicznym tych stali umożliwia wyższą tłoczność bez zmiany własności magnetycznych.

Przy znacznych naciskach powierzchniowych trące powierzchnie mogą się zacierać. Może to zachodzić na gwincie śrub i nakrętek, na powierzchniach stykowych, stale austenityczne są do tego bardziej skłonne od stali normalnych. Dla połączeń sprężystych i przy określonych warunkach stosowania zaleca się użycie pary materiałów A2 i A4, można także oddzielić części trące warstewką smaru np smaru litowego - https://domtechniczny24.pl/smar-litowy-cx80-grease-lithum-500g.html.

Wszystkie części złączne ze stali nierdzewnej austenitycznej są zwykle niemagnetyczne, ich przenikalność magnetyczna wynosi ok. 1. Stale o strukturze ferrytycznej, martenzytycznej, ferrytyczno-austenitycznej-Duplex są magnetyczne.

Przeróbka plastyczna na zimno stali austenitycznych powoduje częściowe przekształcenie fazy austenitycznej w martenzyt, który jest ferromagnetyczny. Zjawisko to zależy od składu chemicznego stali w szczególności od udziału pierwiastków stabilizujących fazę austenityczną. Zjawisko to niweluje się poprzez wyżażanie stali i gwałtowne schłodzenie. Taka operacja powoduje,że powstały martenzyt zostaje zmieniony ponownie w paramagnetyczny austenit.

Także skład chemiczny ma znaczący wpływ na magnetyczność stali nierdzewnej.

Pierwiastki stabilizujące fazę austenityczną (nikiel, azot) minimalizują skłonność stali austenitycznych do umocnienia przez zgniot. Dodatek molibdenu, tytanu i niobu wpływa na stabilizację fazy ferrytycznej.

Wkrętak Wiha z zasobnikiem w rękojeści iciekawym systemem wysuwania

Nowości narzędziowe Wiha Kwiecień 2014

Wiha wypuściła parę nowości, jedną z nich jest wkrętak z końcówkami ukrytymi w rączce. Nie było by w tym nic odkrywczego gdyby nie sposób wysuwania się bitów i ich długość. Wkrętak jest zakończony magnetyczną końcówką 1/4 cala, ma spory i ergonomiczny chwyt wykonany z tworzywa, które zapobiega wyślizgiwaniu się rączki w toku pracy. Końcówki o długości 70mm są ulokowane w rękojeści. Wystarczy nacisnąć dwa przeciwległe przyciski i zasobnik wysunie się na sprężynie. Bity po wysunięciu są lekko odchylone, co w dużej mierze ułatwia wkładanie i wyciąganie końcówek. Przyciski są tak skonstruowane, że nie ma możliwości otwarcia pojemnika w ciągu pracy. W zestawie mamy 3 płaskie bity i trzy krzyżaki ph 1,2,3. Więcej opisów narzędzi na stronie - http://narzedziatechnika.pl/index.php/narzedzia-rozne

Nowinką jest sprzedawany przez nas kpl. kluczy imbusowych zaczynających sie od 1,5mm. Jest to jeden z niewielu kpl. nadający sie do szybkich napraw i kalibracji części rowerowych, w modelarstwie i replikach ASG. Klucze imbusowe mieszczą się w kieszeni spodni, wysuwane są czerwonym guzikiem a solidna plastikowa rączka umożliwia na łatwe i szybkie odkręcanie i dokręcanie broków i śrub imbusowych.

Opis techniczny lin stalowych

Dzień dobry

Liny stalowe jak masa innych towarów technicznych wytwarzane są w wielu rodzajach i mają różne przeznaczenie.

Liny stalowe są powszechnie używane w takich urządzeniach przemysłowych, jak maszyny budowlane wyciągarki, różnego rodzaju urządzenia transportowe wyciągi, liny służące do przymocowania ciężarów w czasie ich przenoszenia zawiesia dźwigowe.

Wybór budowy liny do danego urządzenia zależy przede wszystkim od konstrukcji urządzenia i warunków eksploatacji. W poniższym artykule skupię się na linach sztywnych, pracujących na rozciąganie i linach elastycznych które mogą pracować na rolkach o różnej średnicy.

Istotne kryteria prawidłowego doboru konstrukcji lin stalowych.

– Liny stalowe o konstrukcji 1×7 1×19 i 1×37

Stosowane przede wszystkim w przypadkach w których lina pracuje wyłącznie na rozciąganie, a więc w przypadku lin naciągowych (np. maszty telewizyjne|liny pod kable telefoniczne|liny do nacigu siatki|liny do zrywek|liny do zawiesi dźwigowych, ładunkowych}. Liny z cienkich drutów mogą być stosowane jako linki sterownicze przenoszące siły w różnych urządzeniach przemysłowych (np. linki w rowerach. Typowym parametrem odróżniającym linki o takich konstrukcjach jest ilość drutów. Jeżeli linka jest bardziej elastyczna to mniej odporna na ścieranie, im sztywniejsza to bardziej odporna na zrywanie i ścieranie.

– Liny stalowe o konstrukcji 6×7 6×19 6×37

Liny te stosowane są wtedy kiedy lina pracuje na kołach lub krążkach linowych - rolki na linkę, i gdy oprócz wytrzymałości wymaga się od niej odpowiedniej giętkości. Liny o konstrukcji 6×7 charakteryzują się znaczną odpornością na ścieranie przy niewielkiej elastyczności.

Teraz kilka terminów, które umożliwią nam dobrać linę do naszych potrzeb.

WYTRZYMAŁOŚĆ LIN i podawana siła zrywająca. Na podstawie wpisu http://blog.domtechniczny24.pl/2019/06/04/liny-stalowe-ogolna-charakterystyka/

Siłę zrywająca często podaje się w newtonach N lub w wielokrotnościach tej jednostki. Dla uproszczenia przyjmuje się, że

1daN=1kg choć 1daN=1.019716, jednak dla naszych potrzeb dokładne obliczanie jest niepotrzebne.

I tak mamy:

1N=0,1kg

1daN (deka)=1kg

1kN (kilo)= 100kg

Patrząc na siłę zrywającą dla liny podawaną przez producenta powinno się pamiętać, że jest ona wyznaczana w dość specyficznych warunkach.

- liny zrywane są w optymalnych warunkach laboratoryjnych (temperatura, wilgotność itp.)

- lina poddawana testom nie jest narażona na promieniowanie UV i związki chemiczne, wodę piach itd.

- wyrób jest nowy i nie ma uszkodzeń, które występują podczas normalnego użytkowaniu (przetarcia, zagniecenia)

- wyrób w trakcie zrywu mocowany jest w odpowiednich uchwutach, które nie powodują osłabienia liny (zryw liny jest prawidłowy jeżeli następuję w pewnej odległości od szczęk). Tym perfekcyjnym warunkom, można teraz przeciwstawić linę, która w czasie normalnej pracy narażona jest na szereg niekorzystnych elementów.

- Współczynnik bezpieczeństwa v.

Jest to liczba powstała z stosunku siły zrywającej do optymalnego bezpiecznego ciężaru lub siły. Im wyższy współczynnik tym bezpieczniejsza praca. W zależności od warunków współczynnik innymi słowy będziemy podawać w wciągarkach poziomych i linkach. I tak dla przykładu: w górnictwie oo 1973 roku według Przepisów Technicznej Eksploatacji Kopalń (PTEK), lina w bębnowym urządzeniu wyciągowym powinna mieć stały współczynnik bezpieczeństwa co najmniej 6 przy wyciąganiu urobku i 8 do jazdy ludzi. W wyciągach z kołem pędnym wymagany współczynnik bezpieczeństwa wynosił 7 w przypadku wyciągania urobku i 9 do jazdy ludzi. Więcej na http://domtechniczny24.net/index.php/porady-techniczne/239-liny-stalowe-wspolczynnik-bezpieczenstwa-wytrzymalosc

W przypadku lin stosowanych w wciągarkach jednokierunkowych leżących ( np do naciągu siatki lub wciągania samochodu) współczynnik bezpieczeństwa nie przekracza 3.

Dzielnikiem posługujemy się w następujący sposób. Jeżeli będziemy transportować jakiś ładunek m=200 daN to do tego celu powinniśmy zastosować liny o

wytrzymałości v*200 daN= 1600 daN ( założenie współczynnika bezpieczeństwa v=8).

Zaploty, mocowanie lin.

Sposób mocowania lin również wpływa na ich wytrzymałość. Liny stalowe zamknięte na kauszach o odpowiednim promieniu w miejscu zgięcia nie tracą swojej wytrzymałości ( liny sztywne powinny mieć większe kausze). Sposób zaciśnięcia lin zaciskami w dużym stopniu osłabia linę. Dlatego warto używać zaciski przeplatane lub zagniatać liny tulejami. W najwyższym stopniu skuteczną metodą jest przeplatanie, ze względu na charakter lin stalowych bardzo rzadko stosowane.

– Elastyczność

Elastyczność liny jest określona przez stosunek metalicznego przekroju do liczby drutów w konstrukcji. Przyjmuje się, że przy większej ilości splotek i drutów liny są bardziej elastyczne.

– Zgniatanie

Parametr ten ma szczególne znaczenie w wielokrążkowych urządzeniach dźwigowych, w których liny narażone są na miejscowe odkształcenia. W takim wypadku liny elastyczne wielozwojowe są o wiele bardziej odporne na ewentualne uszkodzenia. Używanie lin z rdzeniem stalowym dodatkową zwiększa odporność na zgniatanie, niestety w przypadku lin klasycznych zmniejsza się wtedy zdecydowanie ich elastyczność.

– Smarowanie ( smary suche np PTFE doskonały do linek w pancerzach lub na zewnątrz)

W zależności od potrzeb i typowych wymagań liny mogą być smarowane. Dobrze posmarowane liny są chronione podczas składowania i użytkowania. Większość nowych lin jest nasmarowana fabrycznie, w trakcie eksploatacji mówimy o dodatkowym smarowaniu lin. Liny przed smarowaniem muszą być oczyszczone następnie smarowane smarami:

- suchymi nie powodującymi przyklejania się brudu

- o znacznej penetracji

- o długotrwałej ochronie antykorozyjnej, przeciw zamarzającej.

To tyle pozdrawiam.

Nowe narzedzia knipexa w 2018 roku

Cześć

Przedstawię dwa bardzo ciekawe narzędzia Knipex, szczypce Cobra i nożyce do kabli zbrojonych drutem stalowym.

Innowacje szczypce Cobra Knipex - Otworzyć, dosunąć, chwycić!

Bardzo ciekawe i pomocne rozwiązanie, w którym dopasowanie do średnicy chwytanej rury następuje samoczynnie, przez dosunięcie szczęk szczypiec.

Opis:

Dodatkowo szybkie ustawienie bezpośrednio na chwytanym przedmiocie poprzez zsunięcie rękojeści.

Łączy niezawodną blokadę sworznia z dodatkową funkcją dosuwania, która ułatwia pracę w szczelinach i trudno dostępnych miejscach.

Nastawienie przebiega odrazu na chwytanym przedmiocie.

Sprawdzony mechanizm zapadkowy uruchamia się po obciążeniu ramion. Położenie rękojeści zostaje wówczas zablokowana i można ją odbezpieczyć tylko po naciśnięciu przycisku.

W celu ponownego aktywowania funkcji dosuwania, należy zluzować rygiel za pomocą przycisku i rozsunąć całkowicie szczypce. https://domtechniczny24.pl/szczypce-instalacyjne-i-budowlane.html

Narzędzie zostało wykonane z specjalnej stali narzędziowej, kutej, hartowanej olejowo do twardości około 61 HRC. Zęby na szczękach są naprawdę solidne w czasie testów skrawały trzymaną rurkę instalacyjną. Po bliższym obejrzeniu szczęk nie zauważyliśmy żadnych śladów. Jak dla nas bomba.

Szypce produkowane są w kilku wersjach, jedna z nich to Cobra® QuickSet, opisana powyżej, inne to specjalistyczne rozwiązania do zaciskania opasek, łamania glazury czy dokręcania rur pokrytych chromem.

I drugi produkt nożyce do kabli (z mechanizmem zapadkowym) do kabli zbrojonych drutem stalowym (SWA).

Zdarza się tak, że trzeba obciąć przewód wzmocniony oplotem z drutu stalowego. Zazwyczaj taki oplot jest zrobiony z drutu ocynkowanego stalowego. Typowe nożyce nie są do tego dostosowane. Rozwiązaniem są prezentowane nożyce, a marka Knipex gwarantuje bezawaryjne wykonanie. Nożyce mają wymienne ostrza. Trzeba pamiętać aby nie stosować ostrzy z okrągłym otworem tylko z z otworem w kształcie trapezu.

Nożyce te przecinają kable zbrojone drutem stalowym o średnicy do 45 mm / 380 mm2 (np. 4 x 95 mm2) przy pomocy jednej lub dwóch rąk.

wygodne w obsłudze dzięki nieznacznej masie (800 g) i zwartej konstrukcji (długość 315 mm) – mogą być używane w miejscach o ograniczonym dostępnie.

Noże precyzyjnie szlifowane i hartowane indukcyjnie gwarantują czyste cięcie bez wykrzywiania brzegów. Wytworzone z specjalnej stali narzędziowej, kutej, hartowanej olejowo.

Zastosowano w nich oryginalny trzystopniowy mechanizm zapadkowy o wysokim przełożeniu, z wspornikiem do położenia narzędzia podczas cięcia.

Uwaga !! Nie nadaje się do cięcia kabli ACSR oraz lin stalowych!

Pozdrawiam.

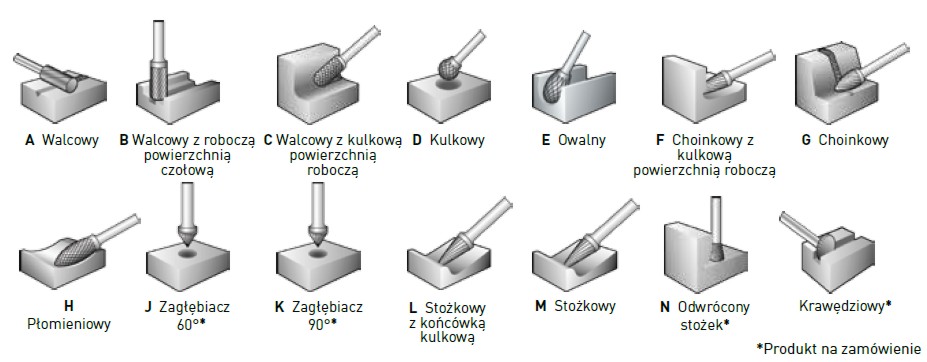

Frezy do metalu szlifierek prostych, rodzaje i zastosowanie

Cześć

W dzisiejszym poście opiszę pilniki obrotowe z węglików spiekanych

Pilniki węglikowe wykonane są z wysokiej jakości węglików spiekanych, pozwala to na wykorzystanie ich do ręcznego skrawania szerokiej gamy materiałów o różnych stopniach twardości. Pilniki współpracują z szlifierkami prostymi o napędzie pneumatycznym lub elektrycznym. Gwarancją długookresowej eksploatacji jest zagwarantowanie odpowiednich prędkości obrotowych, stąd pilniki nie nadają się do pracy z wiertarkami. Pilniki obrotowe występują w różnorakich kształtach i wymiarach, dostępne są frezy walcowe czołowe, stożkowe, okrągłe, płomieniowe, ostrołukowe zaokrąglone. Najczęściej część chwytowa to sześcio milimetrowy trzpień.

Pilniki do metalu wykorzystuje się do usuwania gradów, powiększania otworów i rowków, wygładzania spawów i spoin, obróbki nieregularnych otworów, fazowania krawędzi.

Uzębienie pilnika może być wykonane w różny sposób. Rodzaje uzębienia zależą od obrabianego materiału.

Przeważnie spotyka się dwa rodzaje nacięć: nacięcie pojedyncze i nacięcie podwójne.

Pilniki do metalu z nacięciem pojedynczym stosuje się do ogólnego użytku dla obróbki miękkich materiałów, żeliwa, metali nieżelaznych.

Pilniki obrotowe z nacięciem podwójnym tzw. łamaczem wióra umożliwiają na szybkie usuwanie naddatku w utwardzonychtwardych materiałach, zaprojektowane do tworzenia małego wióra i doskonałego wykończenia powierzchni, małe wióra pomagają wyeliminować obciążenie ostrzy.

https://domtechniczny24.pl/pilniki-obrotowe-w%C4%99glikowe.html

Dla wszystkich pilników obrotowych w odróżnieniu od pilników ręcznych nie podaje się podziałki jako liczby całych zębów mieszczących się na jednym centymetrze długości pilnika, mierzonej w kierunku jego długości. Podaje się prędkość roboczą dla danego materiału.

Eksploatacja i bezpieczeństwo pracy:

Mocowanie pilnika w tulejce powinno być stabilne i stanowić 2/3 długości części chwytowej. Przed umocowaniem sprawdzić czy w tulejce rozprężnej nie znajdują się opiłki metalu, w razie potrzeby przedmuchać. Podczas pracy sprawdzać czy frez pod wpływem obrotów nie wysuwa się z uchwytu. Frezować tylko przeciwbieżnie, frezy z węglikami wlutowanymi do trzpienia są wrażliwe na drgania. Jeżeli dostanie drgań to polecą zęby albo nawet może oderwać się cała główka.

Obszar styku ostrza z materiałem obrabianym podczas obróbki powinna wynosić max 1/3 obwodu narzędzia.

Dla materiałów trudnoobrabialnych należy zmniejszyć parametry skrawania, aby zapobiec wcześniejszemu zużyciu narzędzia.

W trakcie obróbki należy pamiętać o przestrzeganiu przepisów BHP, zwłaszcza pamiętać o okularach ochronnych i zabezpieczeniu szyi przed opiłkami. Prostym sposobem eliminacji opiłków może być stosowanie elektromagnesu.

Pozdrawiam

Kluczowe informacje o frezowaniu drewna frezarkami górnowrzecionowymi.

Frezowanie obok procesu toczenia i wiercenia jest jedną z najpowszechniejszych odmian obróbki wiórowej. Bazuje na zgrubnej obróbce powierzchni płaskich (płaszczyzn), rowków, powierzchni kształtowych, wpustowych i kopiowaniu zarysów.

Frezowanie wykonywane jest obrotowymi narzędziami wieloostrzowymi (frezami) na maszynach nazywanych frezarkami.

W większości odmian frezowania ruchy posuwowe są prostoliniowe lub kszywoliniowe – realizuje je materiał obrabiany w przypadku frezarek stacjonarnych dolnowrzecionowych lub elektronarzędzie w przypadku frezarek górnowrzecionowych. Te ostatnie będą tematem niniejszego tekstu.

Natomiast ruch roboczy (obrotowy) wykonywany jest przez frez trzpieniowy.

Rodzaj pracy wykonej na frezarce górnowrzecionowej zależy od rodzaju zastosowanego narzędzia. Rozróżnia się frezowanie obwodowe, w którym frez obrabia ostrzami leżącymi prostopadle do osi wrzeciona i frezowanie czołowe, w którym frez skrawa zębami położonymi równolegle do osi wrzeciona.

Ze względu na bezpieczeństwo na frezarkach górnowrzecionowych robota odbywa się wyłącznie przeciwbieżnie (kierunek ruchu posuwowego jest przeciwny do kierunku ruchu roboczego).

W czasie przeciwbieżnego frezowania drewna, lepiej kontrolujemy prowadzenie materiału po łożysku lub wzdłuż prowadnicy. W konsekwencji uzyskujemy lepszą jakość powierzchni i niwelujemy zagrożenie odbicia freza.

Najczęstrzą operacją jest krawędziowanie. Zależnie od zarysu freza uzyskujemy różne kształty: wypukłe i wklęsłe łukowe, fazowanie 45o, kształtowe ozdobne. Frezy do krawędzi wyposażone są najczęściej łożysko oporowe, które możemy prowadzić zarówno po krawędziach prostych jak i krzywoliniowych. Jedną z form krawędziowania jest potrzeba uzyskania estetycznego wyglądu połączenia elementów konstrukcji [łączonych|montowanych} prostopadle i równolegle. Jeżeli brzegi pozostawimy „na ostro” to po skręceniu części możemy zauważyć niedokładności pasowania.

Rozwiązaniem jest wykonanie 1-2 milimetrowych zaokrągleń krawędzi. W rezultacie uzyskamy estetyczne połączenie.

Wielkość fazowania zależy od głębokości wysunięcia freza.

Do innych operacji należą:

- frezowanie rowków w tym wypadku stosujemy frez palcowy 8 mm, 10 mm i większe.

- wyrównanie po okleinowaniu stosujemy frez do wyrównania oklein z dużym łożyskiem

- wykonywanie połączeń typu T. Frez do połączeń składa się z trzpienia, dwóch frezów tarczowych, łożyska oporowego i nakrętki blokującej.

https://domtechniczny24.pl/frezy-do-drewna.html

Frezy do frezarek górnorzecionowych wykonane są z węglików spiekanych o rozmaitych kształtach, rzadziej z stali HSS. Takie rozwiązanie zapewnia długą żywotność frezów. Wynika to z prostego faktu. Drewno jest słabym przewodnikiem ciepła a więc w bardzo małym stopniu absorbuje ciepło powstające w czasie frezowania. Dochodzi wtedy do znacznego rozgrzania się ostrzy skrawających. Ponadto częstym przypadkiem jest przypalanie drewna.

Opisany fakt warunkuje również parametry skrawania:

- trzeba stosować jedynie ostre narzędzia.

- nastawiać możliwie duże prędkości skrawania i szybki posuw.

- stosować wymuszone odprowadzanie wiórów przez podłączenie odkurzacza, {spowoduje to ruch powietrza i chłodzenie freza.

Następnym istotnym elementem jest poprawnego zamocowanie materiału obrabianego i freza. Obrabiane elementy mocujemy na stabilnym stole przynajmniej w 2-3 punktach. Trzeba pamiętać aby zastosowane ściski nie blokowały pracy frezarki. Podstawa frezarki powinna bez problemu przesuwać się po materiale obrabianym lub po szynach.

Mocowanie freza. Frezy do frezarek górnowrzecionowych mocuje się w tulejkach zaciskowych dokręcanych nakrętką ( najczęściej jest to średnica 8 mm, żadziej 6 i 12mm).W większości frezarek jest system blokowania wrzeciona, znacznie ułatwiający dokręcenie nakrętki. Frezy trzpieniowe trzeba wsunąc przynajmniej na głębokość tulejki mocującej, zazwyczaj jest to 15 mm.

Powyższe dane powinny wtajemniczyć każdego w kwestię frezowania drewna frezarkami górnowrzecionowymi. I jeszcze uwaga proszę zaznajomić się z instrukcją dodaną do maszyny. Powinno być tam wyraźnie wytłumaczone jak regulować głębokości frezowania na zderzakach i trzpieniu wskazującym.

Pozdrawiam

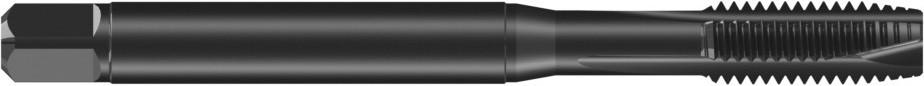

Cześć

Podczas pracy czasem zachodzi konieczność wiercenia w materiałach mieszanych, otwory w stalowe futrynie, za którą jest beton. Jest to najgorszy z możliwych połączeń materiałów stal i beton. Firma Bosch skonstruowała jakiś czas temu wiertło CYL-9 Multi Construction, którym da się wykonywać takie otwory.

Jest to praktyczne i mocne wiertło do prawie wszystkich materiałów używanych przy wykańczaniu wnętrz, np. do betonu, muru, cegły, eternitu, siporeksu, laminatów, ceramiki, a przy odrobinie wprawy do gresowych o małej klasie twardości, drewna, plastiku, blach metalowych oraz mosiężnych.

Wiertło Multiconstructionprzeznaczone jest do wiercenia bezudarowego na niskich obrotach np. na wkrętarkach. W odróżnieniu jednak od konkurencji i pierwszych wersji nadaje się również do wiercenia z użyciem udaru. Z małą uwagą, że nie w super twardych materiałach. Czyli w siporexie tak a w betonie o wysokiej klacie B30 nie.

Konstrukcja wiertła pozwala na skrawanie metali, tworzyw i drewna. Należy jednak pamiętać, że wiertła te nie są skonstruowane do wiercenia w stali. Wiercenie to jest możliwe, ale traktować je trzeba, jako opcję. Płytka opracowana z trwałych węglików spiekanych o najdrobniejszych ziarnach. Geometria ostrza została tak opracowana, aby powiązać możliwość skrawania i wiercenia z lekkim udarem ( o skrawaniu i wiertłasz szerzej na stronie - http://domtechniczny24.net/)

. Wieloostrzowy szlif z charakterystycznym ścinem gwarantuje precyzję wiercenia. Istotny wpływ, na jakość wiertła ma sposób lutowania płytki i szlifowanie po lutowaniu. Umożliwia ono centryczność wiertła, redukuje bicie i co za tym idzie wydłuża żywotność.

Kolejna ważna sprawa to pogrubiony rdzeń wiertła, uzyskano to poprzez dodanie dodatkowej spirali w rowku. Zmniejszono przez to prześwit i rowka. Jednak biorąc pod uwagę fakt, że wiertło CUL-9 skonstuowane zostalo do obróbki z wolnymi obrotami to nie będzie to miało istotnego wpływu na pracę wiertła.

Wiertło dla rozróżnienia ma kolor niebieski z bocznym metalicznym szlifem.

Dzień dobry

Typy mechanizmów udarowych w kluczach pneumatycznych.

Dostępne na rynku pneumatyczne klucze udarowe, bazują na różnych mechanizmach wytwarzających udar. Wszystkie potrzebują smarowania.

Jednym z istotnych czynników wpływających na optymalny moment obrotowy osiągalny przez klucz pneumatyczny jest zastosowany w nim mechanizm udarowy. Struktura mechanizmu ma również duży wpływ na zastosowanie i przeznaczenie klucza. Poniżej przedstawiamy najbardziej popularne mechanizmy udarowe używane w kluczach pneumatycznych, pokrótce opisując ich funkcjonowanie, wady i zalety.

Dwa młoteczki.

Bodajże najbardziej powszechny mechanizm to podwójne bijaki. Składa się z dwóch elementów, obracają się dookoła wrzeciona w zamkniętym systemie. To rozwiązanie pozwala na osiągnięcie wysokiego momentu obrotowego w ciągu pierwszych obrotów wirnika, dlatego że oba młoteczki mogą jednocześnie uderzyć z obu stron. Ta konstrukcja składająca się z dwóch młotów pierścieniowych cechuje się dużą wytrzymałością i przede wszystkim nadaje się do pracy ciągłej.

Następną zaletą tej konstrukcji jest względnie niewielka ilość elementów składowych, dzięki czemu łatwo go serwisować. układ trzeba nawilżać olejem. Smarowanie może być łatwo wykonane przez zewnętrzny nypel, bez rozkręcania obudowy klucza. Klucze pneumatyczne z mechanizmem TWIN-HAMMER powinny być stosowane tam gdzie wymagana jest najwyższa wydajność – zastosowania przemysłowe, usługi oponiarskie, linie produkcyjne.

Mechanizm dwóch swożni.

Mechanizm PIN CLUTCH został zastrzeżony w USA z myślą o szybkim przyroście momentu udarowego przy jego wysokich wartościach. Układ składa się z dwóch trzpieni ze stali hartowanej, poruszających się w zamkniętej obudowie z bardzo dużą prędkością.

Jak wszystknie mechanizmy smaruje się go olejem pneumatycznym, który może być bez trudu uzupełniony poprzez dodatkowy otwór wbudowany w obudowę mechanizmu udarowego. Ten rodzaj mechanizmu udarowego jest zaprojektowany do krótkich prac montażowych w przemyśle lekkim, do serwisów samochodowych, a także do wszelkich warsztatów z krótkimi cyklami pracy. Poniższe informacje zamieszczam dzięki http://www.skleptechnika24.pl/index.php/pneumatyka-narzedzia-i-instalacje

ROCKING DOG

Kolejny mechanizm udarowy zwany ROCKING DOG charakteryzuje się prostą i bardzo stabilną konstrukcją z jednym młotem obrotowym (jego prostota przekłada się na relatywnie niewielką cenę). Jego kluczową zaletą jest duża nośność i stabilność.

Z uwagi na niedużą ilość elementów, bardzo łatwo go serwisować. Do jego smarowania należy używać smaru lub oleju. To rozwiązanie jest dedykowane do prac przemysłowych, bardzo wymagających usług, zastosowań warsztatowych, wszędzie tam gdzie niezbędna jest wysoka moc.

JUMBO HAMMER

JUMBO HAMMER to odmiana opisanego wyżej rozwiązania TWIN HAMMER z tym, że tutaj użyto tylko jeden młoteczek. Rozwiązanie to stosuje się w urządzeniach o zwiększonej mocy.

Tak jak i w oryginalnym rozwiązaniu smarowanie odbywa się przez zewnętrzny nypel bez potrzeby rozkręcania obudowy. JUMBO HAMMER jest zaprojektowany do wymagających zastosowań przemysłowych.

DOUBLE HAMMER

Następnym niedrogim i wytrzymałym rozwiązaniem jest DOUBLE HAMMER, z jednym młotem obrotowym. Pozwala na osiągnięcie znacznych wartości momentu skręcającego. Analogiczna zasada jak w pierwszym Twin Hammer. Przeznaczony do większości prac w lekkim przemyśle, do warsztatów samochodowych i przemysłu wulkanizacyjnego.

PIN LESS

Najbardziej zaawansowanym mechanizmem jest PIN LESS. Patent na to ma Korporacja Kawasaki.

Cała moc jest osiągana przez jeden bijak osadzony w obudowie. Młotek wirujący dookoła czopa nie wymaga żadnych dodatkowych szpil czy części.

Stąd nazwa PIN LESS (bez-szpilowy). Generowana moc jest prawie całkowicie przeniesiona wprost na czop. To rozwiązanie jest zaawansowanym rozwinięciem mechanizmu ROCKING DOG. Szczególną zaletą jest ekstremalnie wysoka moc wyjściowa i z tego powodu urządzenie wyposażone w to rozwiązanie nie nadaje się do delikatnych i precyzyjnych zastosowań.

Dzięki niewielkiej ilości elementów mechanizm jest wyjątkowo trwały i łatwy serwisowaniu (nawilżanie smarem). Zaprojektowany jest do najbardziej wymagających zastosowań – przemysł, serwis tirów, maszyny budowlane i inne zastosowania gdzie niezbędna jest potężna moc udarowa.

Na koniec narzędzie bez którego klucz na nic się przyda:

Nasadki udarowe w odróżnieniu od typowych nasadek wyróżniają się większą trwałością i spręzystością, dzięki temu ryzyko wybicia trzpienia w narzędziu lub obrobienie się powierzchni roboczych do środka nasadki jest zniwelowane do minimum. Nasadki udarowe mają na ogół grubsze ścianki niż standardowe. Oferowane przez nas markowe i standardowe nasadki udarowe różnych marek zagwarantują trwałą pracę bez szarpnięć i przez to ochronę elementów udarowych – trzpieni narzędzi, zapobiegną wybijaniu się i niepożądanym luzom, przez co skutecznie wydłużą prawidłowy okres eksploatacji. Tak jak pisałem wcześniej w odróżnieniu od standardowych nasadek Chromo vanadowych, nasadka udarowa chromo molibdenowa posiada grubsze ścianki, co jest ważnym czynnikiem zwiększającym ich długość życia (zanim się wybiją) i dla łatwego odróżnienia są czernione.

Występują w różnych rozmiarach:

Nasadki udarowe 1/2”

Nasadki udarowe 3/4”

Nasadki udarowe 1”

Nasadki udarowe pięciokątnie i inne wynalazki.

To tyle pozdrawiam i zapraszam na moją nową stronę - http://asgwielun1.dudaone.com/

Osprzęt do narzędzi wielofunkcyjnych

Dzień dobry obecny tekst będzie dotyczył zastosowania i rodzajów osprzętu do urządzeń wielofunkcyjnych.

Na rynku pojawia się coraz więcej modeli narzędzi wielofunkcyjnych. Postanowiłem i ja opisać do czego mogą się przydać i czy powinno się mieć takie coś w swoim warsztacie.

Sama określenie narzędzie wielofunkcyjne jest nieco mylące, bo nie możemy za jego pomocą wiercić, wkręcać śrub, szlifować itd. Bardziej adekwatne określenie to elektronarzędzie podcinające, lub może podcinak. W tym zakresie (jako podcinak)jest wielozadaniowy wszystko zależy od osprzętu, ale o tym później.

Istotną sprawą jest jego wydajności, która jest licha albo bardzo słaba i nie ma tu znaczenia jaka marka i ile kosztuje. Wynika to z ruchu oscylacyjnego narzędzia ( nie obrotowego !!). Oscylacja o dużej częstotliwości waha się w przedziale do 15-21 tysięcy na minutę przy szerokości oscylacji rzędu 5-7 milimetów. Jest to mało w przypadku cięcia, wióry czy urobek nie jest usuwany siłą odśrodkową, jak to ma miejsce np. w pilarkach czy szlifierkach kątowych. Powoduje to zamulanie obszaru cięcia i zwalnia pracę. Dalej rejon cięcia pokrywa się prawie w 100% z zasięgiem roboczym narzędzia tnącego, wpływa to na duże nagrzewanie i zużycie. Kolejna sprawa to kształt ostrzy, które muszą pracować w dwóch kierunkach ( posuwisto zwrotnych - i oba są robocze, nie ma ruchu jałowego) i nie mogą być agresywne, czyli kąt przyłożenia jest zawsze mniejszy od zera. Powoduje to spadek wydajności, wydłużeniem czasu cięcia, prędkim zużywaniem się ostrzy ( nie dotyczy ostrzy z węglika spiekanego do ceramiki).

To tyle o wadach, czemu więc urządzenia wielofunkcyjne cieszą się tak dużym zainteresowaniem?

Powód jest banalny, wypełniają lukę w pracach remontowo naprawczych, są w stanie zrobić pracę, którą nie mogły zrobić inne maszyny. Dalej, są to niesłychanie czyste, podczas pracy narzędzia, dlatego znakomicie spisują się w pracach remontowych, w pomieszczeniach mieszkalnych. Bo bodajże każdy właściciel, czy właścicielka nie są szczęśliwi jak po przeprowadzonym remoncie trzeba wszystko odkurzać i sprzątać. Wynika to z tego, że wykonując ruch obrotowy elektronarzędzia typu szlifierki, wyrzucają urobek z wielką prędkością w powietrze, niekiedy nie da się nawet oddychać w takich pomieszczeniach i trzeba używać maski przeciwpyłowych. W przypadku narzędzi wielofunkcyjnych nie ma tego problemu, ruch oscylacyjny minimalizuje powstawanie znacznego zapylenia w miejscu pracy. Wcześniej pisałem, że jest to wadą ale widzicie, że jest też to zaletą.

Kolejną zaletą jest sam kształt narzędzia pozwalający na dojście do wszelkich niedostępnych miejsc. Głowica na której mocuje się urządzenia i wcięcia na osprzęcie pozwala na przymocowanie ich pod dowolnym katem.

Największą jednak zaletą jest szeroki wybór osprzętu. I fakt, że niezależne z jakiej firmy go kupimy będzie pasował do nasej maszyny ( nie dotyczy GOP Boscha z 2 - 4 wcięciami).

Osprzęt do narzędzi wielofunkcyjnych do cięcia drewna:

Brzeszczoty do cięcia drewna. Stosowane do podcinania listew drewnianych blisko podłogi lub zlokalizowanych w narożnikach, wcinania się w panele podłogowe i innych trudno osiągalnych miejscach.

Wąskie brzeszczoty do podcinania przeróżnej szerokości. Idealnie nadają się do wycinania nieregularnych, prostokątnych, kwadratowych otworów w płytach drewnianych i drewnopochodnych. Przykładem może być wycięcie otworu na przewody w plecach półki na RTV wykonanej z płyty wiórowej.

Brzeszczoty segmentowe z wcięciami do cięcia wgłębnego i prostoliniowego w laminowanej płycie lub twardym drewnie np. do wbudowania kratek wentylacyjnych. Wycinanie wyżłobień w elementach mebli np. aby umożliwić dostęp do zaworu. Do usuwania drewnianych elementów montażowych,np. kołki, czopy z twardego drewna, które należy przyciąć i wyrównać z powierzchnią. https://domtechniczny24.pl/osprzet-do-narzedzi-wielofunkcyjnych-graphite.html

Wycinanie miękkich fug z silikonu, akrylu czy usuwanie miękkich uszczelek. Mieliście kiedyś z tym problem? Prawdopodobnie nie ma nic koszmarnego niż usuwanie starego silikonu nożem do tapet a i tak nigdy nie da się go w całości usunąć, bo albo się złamie nóż albo uszkodzimy powierzchnię. Teraz mamy możliwość wykorzystać do tego celu specjalny dwustronny nóż AIZ 28 SC, na razie robi go tylko Bosch.

Nóż do przycinania miękkich materiałów. Można nim bez kłopotu ciąć wykładziny podłogowe z linoleum, wykładziny dywanowe, ciąć maty gumowe, płyty gumowe na uszczelki i podkładki, maty schodowe, materiały antywibracyjne i głuszące z filcu i tkanin miękkich.

I analogiczny nóż a ściśle mówiąc szpachelka do usuwania starej farby z gładkich powierzchni. i wszystkich innych prac gdzie wykorzystywaliśmy szpachelkę jako skrobaczkę.

Osprzęt do narzędzi wielofunkcyjnych do cięcia metalu.

Tak sąrównież brzeszczoty do cięcia metali.

Brzeszczoty do cięcia wgłębnego w metalach, cięcia hartowanych śrub i gwoździ, cięcia stali INOX - to głównie markowe Boscha.

Brzeszczoty do cięcia cienkościennych profili metalowych i elementów z metali kolorowych. Cięcie listew aluminiowych wykończeniowych.

Brzeszczoty do materiałów wykonanych z włókien szklanych. Te ostatnie znajdują zastosowanie w cięciach remontowych łodzi, kadłubów, zbiorników i korpusów maszyn wykonanych z żywic epoksydowych i poliestrowych.

Brzeszczoty do plastików do wcinania i cięcia. Wszystkie rurki PCV używane w pracach instalacyjnych, prace naprawcze i montażowe w rurach kanalizacyjnych i innych, elementy plastikowe w stolarce okiennej i drzwiowej.

Przystawki szlifierskie do papierów ściernych na rzep i do włóknin ściernych. Tym osprzętem wykonamy wszelkie prace czyszczące niedostępnych miejsc, przypalonych zbiorników, prace przygotowawcze pod lakierowanie, satynowanie powierzchni zabrudzonych.

Osprzęt do narzędzi wielofunkcyjnych do cięcia ceramiki.

Tu przede wszystkim zwrócę uwagę na znakomite wręcz rozwiązanie: Częstokroć w domu stajemy przed dylematem jak usunąć stare fugi? Tarcza z napylonym grubym ziarnem z węglika wolframu i urządzenie wielofunkcyjne doskonale się do tego nadaje. Dojdziemy nim wszędzie, nawet pod ubikacją, nie nakurzymy w toalecie i szybko i efektywnie usuniemy fugi.

Brzeszczoty do cięcia i wcinania się w płytki ścienne i inne elementy ceramiczne.

Brzeszczoty z węglikiem do usuwania zaprawy lub kleju z płytek ceramicznych, np. przy wymianie uszkodzonych płytek.

Brzeszczoty z nasypem diamentowym do suchego przecinania płytek ceramicznych.

Jeszcze parę słów o mocowaniu, pisałem że jest ono jednakowe dla wszystkich. Na poczatku tak było. Należy przy zakupie zwrócić uwagę na zarys i ilość wcięć oraz rozmieszczenie. Bo np. Bosch wprowadził z 2 i 4 wcięciami.

Powyższa liczba osprzętu mówi sama za siebie. Narzędziem wielofunkcyjnym - niezależnie jakiej jakości i marki uczynimy bardzo dużo, pod warunkiem, że będziemy dysponowali adekwatnym osprzętem. Warto przy zakupie wyposażyć się w różne rodzaje, zrobić sobie zestaw i włożyć na czarną godzinę do pojemnika.

W tym miejscu jednak, żeby być uczciwym muszę napisać o kosztach osprzętu. Jest on niesamowicie drogi w porównaniu z innymi narzędziami wykorzystywanymi do podobnych prac. I tu posłużę się przykładem:

Jeżeli chcemy odciąć pręt gwintowany M12, to możemy użyć zwykłej oprawki i brzeszczot do metalu 300 mm za 1 złotówkę lub brzeszczot bimetalowy za 5 zł i bez kłopotu przetniemy pręt. Z tym, że brzeszczotem tradycyjnym możemy np: zrobić 10 cięć a brzeszczotem bimetalowym 100 cięć. Możemy też wziąć tarczę do metalu 125*1*22,2 mm na szlifierkę kątowa za 3zł i zrobimy błyskawicznie np 40 cięć.

Jeżeli spróbujemy używając narzędzia wielofunkcyjnego przeciąć pręt gwintowany M12 brzeszczotem do metalu:

- Graphite za 28 zł ( zrobimy może 2-5 cięć) czas cięcia wieczność.

- Bosch Bimetal za 85 zł ( zrobimy 10-20 cięć) okres nieco krótszy niż Graphite ale nadal długi.

Powyższe informacje obrazują nam koszt cięcia metalu, analogicznie jest z innymi materiałami. Dlaczego, pomimo tego majsterkowicze chwalą sobie wielofunkcyjne narzędzia?

Wcześniej o tym pisałem, co jeżeli będzie trzeba przeciąć wystający pręt gwintowany M12 zraz przy ścianie, który znajduje się 2 cm od narożnika okna z PCV ? Brzeszczotem nie podejdziemy, a szlifierką zniszczymy okno PCV i uszkodzimy ścianę! Wyjściem jest urządzenie wielofunkcyjne, drogie ale jedyne. Wykonamy czyste bezproblemowe ciecie. Mam nadzieję że podany przykład jest wystarczający.

W sklepach jest wiele różnych urządzeń wielofunkcyjnych, różnią się od siebie ceną, mocą, systemem mocowania narzędzi, jakością. Postaram się w niedługim czasie opisać większość z nich.

Na koniec streszczenie, czym są urządzenia wielofunkcyjne i co możemy nimi zrobić.

1. Narzędzie wielofunkcyjne pozwala wykonać szereg prac: szlifowanie, wycinanie, przecinanie, skrobanie, usuwanie fug, wymiana płytek, cięcie wykładziny, gumy i inne.

2. Bogaty osprzęt pasuje prawie do wszystkich elektronarzędzi, niezależnie jakiej firmy: Graphite, Bosch, Makita, Verto, Parkside, Metabo.

3. System mocowania narzędzi jest uniwersalny i pozwala na mocowanie osprzętu różnych producentów.

To tyle pozdrawiam.

Eksploatacja i przechowywanie węży technicznych

Witam

Warunki eksploatacyjne i użytkowe węży ssawno tłoczących.

Planując nabycie węża do sprężonego powietrza, oleju, piaskarki czy innego, winnyście sobie odpowiedzieć na parę pytań. Planowanie zapewni nam uniknięcie wypadku, czy niewłaściwej pracy maszyny czy procesu technologicznego.

Najistotniejsze pytania to:

Co planujemy tłoczyć lub ssać (substancja, która płynie przewodem).

Jaka powinna być średnica węża, jeśli wymagana również średnica zewnętrzna.

Czy znana jest temperatura pracy (temperatura płyącej substancji i temperatura otoczenia).

Intensywność nasłonecznienia, czynniki chemiczne występujące w otoczeniu (stałe i okresowe).

Czy istnieje ryzyko nadmiernego załamania węża, zmieniającego parametry wytrzymałościowe i wartości przesyłowe medium.

Czy istnieje ryzyko pojawienia się ładunków elektrycznych podczas przesyłania substancji.

Planowana długość węża.

Oraz wszelakie inne czynniki mogące mieć wpływ na pracę i bezpieczeństwo: takie jak okoliczności eksploatacyjne, drgania, odkształcenia przewodu w trakcie pracy ( zwłaszcza w przypadku przecinania przez wąż węzłów i lini komunikacyjnych - ruch pieszy, samochody, wózki widłowe i inne).

Sposób mocowania końcówek (zacisk, opaska) i rodzaje używanych złączy i szybkozłączy.

Planowana mobilność zestawu (połączenie stacjonarne, połączenie klucza pneumatycznego, pistoletu do malowania czy pompowania, piaskarki lub maszyny stacjonarnej)

OGÓLNE WYTYCZNE DOTYCZĄCE KORZYSTANIA Z WĘŻY SSAWNO TŁOCZĄCZYCH

Właściwy wybór węża to wybór towaru spełniającego wymagania techniczne istniejące przy konkretnej instalacji lub urządzeniu, zapewniający bezpieczną i bezawaryjną pracę. Będzie to miało, jak we wszystkich narzędziach i instalacjiach wpływ na końcową cenę i jakość.

Czym jest promień gięcia, jak osłabia wąż i jak go wyznaczyć.

Pamiętać należy, że przy nieodpowiednim zagięciu węża występują w nim niepożądane zjawiska. W punkcie zgięcia, po stronie zewnetrznej wąż jest rozciągany a w przeciwległej ściskany. Wywołuje to procentowe osłabienie węża i może spowodować jego uszkodzenie. Następnym niepotrzebnym zjawiskiem jest zakłócenie transferu mediumsubstancji. W przypadku substancji o właściwościach ściernych prowadzi to do stopnowego wycierania wewnętrznej części węża.

Jeżeli właściwa strona katalogowa nie określa, należy przyjąć następującą regułę:

Węże wytłaczane gładkie - 7,5 x średnica wewnętrzna

Węże ze wzmocnieniem poliamidowym do fi 50mm z odciskiem tkaniny – 6x średnica wewnętrzna

Węże ssawno-tłoczne – 6 x średnica wewnętrzna

Minimalna długość węża do utworzenia gięcia L min:

Lmin = ?/360° x 2?R

gdzie:

? - kąt gięcia

R - przewidziany promień gięcia

Przykład: chcąc utworzyć gięcie 90° przy promieniu gięcia R=200 (mm)

90/360 x 2

'l`123567890- ależy użyć węża o minimalnej długości 314 (mm)

Montaż węża na szybkozłączkach, złączkach i krućcach. https://domtechniczny24.pl/armatura-pneumatyczna.html

Należy zwrócić uwagę na to, aby krawędzie szybkozłączek nie były ostre, aby nie doprowadzać do przecinania warstwy wewnętrznej węża (dotyczy zarówno obejm, opasek jak i zakuć).

Węże techniczne produkowane w odcinkach, na ogół posiadają na końcach tzw kołnierze (odcinki bez spirali wewnętrznej), ułatwiające zamocowanie końcówek.

W wężach tych należy zamocować końcówki tak, aby króciec zachodził min. 1cm na część spiralną węża. Jeżeli węże techniczne są cięte z metra problem ten nie występuje.

Warunki eksploatacyjne i użytkowe węzy ssawno tłoczących.

Podczas użytkowania węży i przewodów należy przestrzegać następujących zasad:

- stosować ciśnienia robocze nieprzekraczające dozwolone, zapisane na boku węży.

- należy węże wpychać a nie wkręcać, zminimalizuje to skręt przewodu po zamocowaniu. Jeżeli wąż nachodzi ciężko na kruciec, można go trochę podgrzać lub wkręcać o taki sam kąt w prawo i lewo.