Jak sprawdić czy w ścianie jest przewód?

Wykrywacze przewodów to urządzenia do określania pozycji instalacji elektrycznej, stalowych rur, profili metalowych i innych znajdujących się w ścianie. Nikogo nie trzeba tłumaczyć, że w toku wiercenia otworów w ścianie na niedużej głębokości pod kołki rozporowe, czy w trakcie wiercenia otworów przebiciowych, nie jest miło jak wiertło SDS max 25 mm przedziurawi nam wiązkę kabli lub uszkodzi rurę z wodą.

Narzędzia do lokalizacji inaczej wykrywacze do przewodów podzielić można na standardowe wykorzystujące układy indukcyjne np. Bosch GMS 120 i zależnie, od jakości i ceny dostajemy wyrób lepszej lub gorszej klasy. Oraz bardziej zaawansowane oparte o fale radiowe i detektory tych fal D-Tect 150 lub D-Tect 120, takie narzędzia są przez to bardziej precyzyjne.

W przypadku wykrywaczy indukcyjnych należy się nauczyć jak działa narzędzie, ważne jest, aby mur był suchy, pozbawiona zanieczyszczeń typu tlenki żelaza. Na nieprecyzyjne pomiary może mieć wpływ elektryczność statyczna powierzchni, można ją nieco wyrównać dotykając na chwilę dłonią w bezpośrednim pobliżu miernika by rozładować napięcie statyczne. Analogiczne zaburzenia mogą sprawiać powierzchnie płytek ceramicznych lub tapet przewodzących prąd, bliskość stacji nadawczych, radarów samolotowych i innych, masztów lub kuchenek mikrofalowych. Pomiar może być także zakłócony przez otoczenie przyrządów, które wytwarzają silne pola magnetyczne i elektromagnetyczne.

Wykrywacz D-Tect 120 kontroluje obszar w zakresie pomiarowym czujnika radarowego. Wykryte zostają wszelkie obiekty do 6 cm pod pow., które są wykonane z materiału innego niż mur. Miernik ma 3 funkcje pracy. Podstawowa – tryb uniwersalny do większości ścian w budownictwie. Lokalizowane są elementy metalowe, rury z plastiku z wodą (lokalizację rur z tworzywa bez wody zapewnia wykrywacz D-Tect 150), przewody elektryczne i kable. Puste przestrzenie w ścianie o średnicy mniejszej niż 2-3 cm nie zostaną wykryte.

Drugi tryb pracy to Beton. To coś dla tych, co wiercą lub tną tarczami diamentowymi w betonie zbrojonym lub litym zagęszczonym betonie, maksymalna głębokość w tym trybie to 12 cm.

Trzeci tryb to konstrukcje prefabrykowane typu ściany gipsowo kartonowe, drewniane. W tej funkcji D-Tect 120 Bosch wykrywa belki drewniane, profile metalowe, przewody elektryczne, rury z plastiku wypełnione wodą, maksymalna głębokość to 6 cm.

Dodatkowo detektor umożliwia precyzyjne lokalizowanie, co zostaje wyświetlone w formie strzałek kierunkowych. Jesteśmy wtedy informowani, z której strony jest centrum zlokalizowanego elementu. Narzędzie ma dwa źródła zasilania, bateryjny 4* AA lub na akumulator Bosch 10,8V.

Jak zrobiłem napęd do maszynki do mielenia mięsa

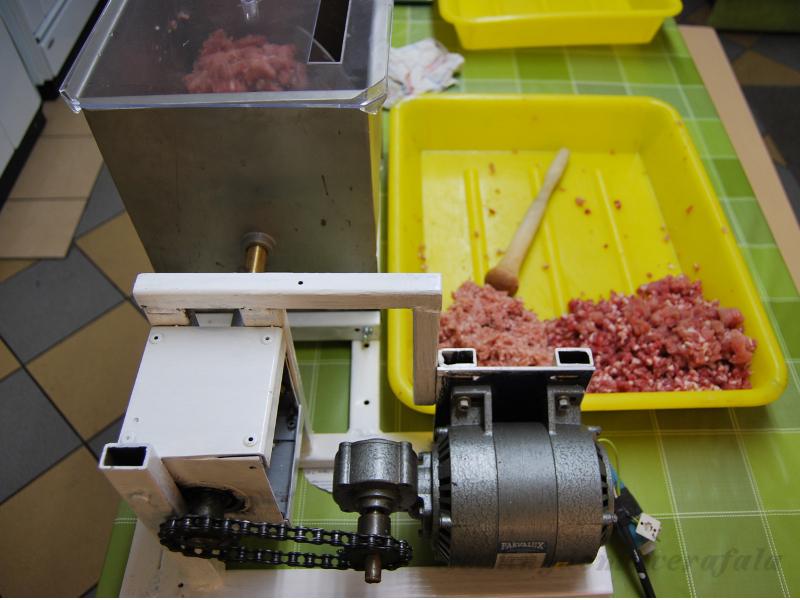

Napęd do maszynki 22 i mieszarki do farszu.

W ostatnim czasie przerabiałem pół świnki, sam w ogóle bez niczyjej pomocy. Po zmieleniu 25kg mięsa na kiełbasy w jeden dzień, w tym 4 kg dokupionej pręgi wołowej na sitku 2,5mm nie czułem zupełnie rąk - czas na napęd.

W ręce wpadła mi skrzynka przekładniowa, ślimakowa z silnikiem na 230V, obroty wyjściowe 36/min.

Na początek wytoczyłem tulejkę do maszynki, bo oryginalna wytarła się i mięso zaczynało wylatywać koło rączki.

Na tokarce przetoczyłem ślimak i dorobiłem, przedłużkę z zębatką, będzie zdejmowana, kiedy maszynkę będzie trzeba wymyć. Blokowana na zawleczkę.

Mocowanie z płyty OSB i desek, ( co w testach okazało się całkowitą porażką, ale o tym później).

Jeszcze osłona na łańcuch i wyłącznik. Po pierwszej próbie okazało się, że taka rama nie gwarantuje sztywności.

Powstała wersja nowa, napęd z przekładni przeniesiony na wałek, zamocowany w obudowie na 2 łożyskach. Zakończenie płetwą, taki zabierak a na ślimaku rurka z wcięciem na zabierak, będzie można swobodnie wysuwać maszynkę do mycia.

Po pierwszym zastosowaniu stwierdziłem, że łańcuch jest za długi i ma tendencję do przeskakiwania. Umocowanie całości na drewnianej konstrukcji to porażka, wszystko się trzęsie i luzuje.

Muszę pospawać szkielet, konstrukcję i do niego zamocować napęd. W międzyczasie zaopatrzyłem się w mieszarkę do farszu, to zrobię jedną konstrukcję napędu do mielenia i mieszania.

Do pospawania konstrukcji posłużyła mi spawarka inwerterowa i elektrody niskotopliwe Rutweld 12. Całość wyszlifowane i pomalowane. Przy okazji miałem okazję sprawdzić cienkie tarcze do cięcia metalu, trzy rodzaje.

Wniosek: cięcie kątowników i prętów tanią tarczą za 2 złote to porażka, więcej kurzu niż efektu. Znacznie lepiej sprawowały się tarcze do metalu 125x1mm Dedra. Są nadzwyczaj żywotne ale tną wolno i za bardzo nagrzewają materiał. Najlepiej wypadły polskie tarcze do metalu 125x1mm Andre. Poziom zużycia porównywalny z tarczami Dery, z kolei szybkość cięcia nieporównanie większa i znacznie mniej nagrzewają materiał. To taka wstawka do kilku linków, co nie znaczy, że nie pisałem prawdy. Wszystkie takie teksty staram się rzetelnie opisywać na bazie swoich własnych doświadczeń.

Jedyny kłopot, jaki się pojawił przy montażu mieszarki to było wywiercenie 2 otworów w stopce mieszarki. Nie wiem, z czego zrobili ją chińczycy, ale ta stal nierdzewna, dodatkowo śrutowana jest niezwykle trudna do wiercenia. Wiertło kobaltowe INOX nie dało rady, mimo chłodzenia, wolnych obrotów i dużego nacisku. W ostateczności otwory wypaliłem elektrodą.

Do łatwego przenoszenia napędu dospawałem uchwyt, który na dodatek usztywnił konstrukcję. W zależności od potrzeby mocuję maszynkę do mielenia albo mieszarkę wszystko na 2 śruby nierdzewne z podkładkami i nakrętkami. Konstrukcja jest taka, że łatwo jest wszystko rozebrać i co trzeba umyć. Jedyny feler to rozruch przy załadowanej maszynce. Jeżeli wyłączę w momencie jak w ślimaku jest duża ilość mięsa to silnik nie daje rady ruszyć ( pomimo kondensatora). Mam wtedy przygotowane szczypce płaskie, chwytam nimi za zabierak i lekko cofam. Daje to pusty rozbieg silnikowi.

Pierwszy sprawdzian za mną. Całość sprawuje się świetnie, zamontuję jeszcze przełącznik nożny i małą osłonę na łańcuch.

Różne rodzaje smarów i ich zastosowania

Witam

Teraz trochę o smarach i smarowaniu, o tym jak dopasować smar. Smary stosuje się wszędzie tam gdzie potrzeba obniżyć tarcie pomiędzy modułami ścierającymi się. Smar naniesiony na powierzchnie tworzy film, powłokę poślizgową, pomniejsza ona zużycie elementów, zmniejsza wydzielanie się temperatury i równocześnie odbiera ją, zapobiega korozji elementów trących np. w otoczeniu wodnym.

Smary w odróżnieniu od olejów mają zagęszczacz, który normuje fazę płynną i nie pozwala jej wyciekać np., z przegubów, łożysk, taśm zębatych. Dobór właściwego zagęszczacza ma znaczenie, ponieważ smary pracują w różnych warunkach: temperatura, prędkość, siła docisku układów trących. Poniższe opisy z strony: http://poradniktechniczny.com/

Typowymi smarami stosowanymi obecnie w przemyśle są smary litowe. Stosowane, jako wszechstronne w elementach: łożyskach tocznych, łożyskach ślizgowych, różnego rodzaju przekładniach i przegubach, prowadnicach ślizgowych i zębatych. Są względnie stabilne i łatwo pompowane, stąd ich powszechne wykorzystanie w smarownicach ręcznych i pneumatycznych. Mają dobrą odporność na wodę i wysokie temperatury do plus 125 stopni, praca w zakresie niskich i średnich obrotów.

Smar molibdenowy to zmodyfikowany opisany wcześniej, o dwusiarczek molibdenu. Dzięki dodatkowi wykorzystywany do wyższych obciążeń i niższych zakresów obrotów. Polecany do sprężyn w wiatrówkach, niweluje drgania.

Smary miedziowe, temperatura stosowania do 1200 stopni. Smary odporne na wpływ wysokich temperatur, do zabezpieczania sworzni, gwintów, nakrętek i śrub, łączników rur kolektorów cieplnych, elementów wolno poruszających się narażonych na temperatury w przemyśle ciężkim. W wypadku tych smarów, właściwości typowo smarne znikają przy temp 330 stopni, po tej granicy smar zachowuje cechy zabezpieczające i działa, jako smar suchy. Z tego powodu nie powinien byś stosowany do elementów obrotowych, pracujących cyklicznie przy niewielkich obciążeniach i wysokich temperaturach.

Smar silikonowy. Ciekawy smar do użytku na styku nawierzchni wykonanych z różnego rodzaju tworzyw sztucznych, stopu metali, ceramiki, gumy i wielu innych. Dopuszczony do kontaktu z żywnością. Odporny na wpływ wody, stosowany również, jako środek rozdzielający, np. do form wtryskowych.

Smar wapniowy z dodatkiem pyłu grafitowego, tzw. smar grafitowy. Przede wszystkim godny polecenia do smarowania elementów narażonych na warunki atmosferyczne i znaczne obciążenie. Idealnie przylega w wysokich temperaturach (po wytopieniu smaru wapniowego pozostaje grafit) nadająca własności suchego smarowania grafitem. Wysoka przewodność elektryczna, ale tu uwaga wyłącznie w połączeniach o wielkim nacisku.

Wazelina techniczna, zastosowanie raczej, jako krótkotrwałe zabezpieczenie przed korozją, oraz jako środek smarujący do słabo obciążonych elementów, np. z tworzyw sztucznych. Używana w ochranianiu styków przed utlenianiem, jest izolatorem, ale mając konsystencję płynną nie izoluje styków zetkniętych z pewną siłą.

Smary z dodatkami EP. To smary przeznaczone na wysokie obciążenie i wysokie obroty. Dodatki EP przenikają w reakcję z podłożem metalicznym (na poziomie molekularnym) w dużych temperaturach. Wchodząc w budowę materiału tworzą warstwy dyfuzyjne i oddzielające moduły na ich styku. Ich aktywność przynosi stałą regenerację powierzchni w przypadku ich wyeksploatowania.

Czołem

Sezon grzewczy już się zaczął, co prawda palenie w piecu nie jest moim ukochanym zajęciem, no, ale jak trzeba to się robi. I tak rutynowy rytuał: budzić się wcześniej o świcie, włożyć się w ubrania robocze, maska przeciwko pyłowa lub prawidłowiej przeciw gazowa na twarz, rękawice na dłonie i do kotłowni. Usunąć popiół, doprowadzać do czystości piec, co jakiś czas oczyścić górny szyber do tego celu są szczotki kominiarskie, generalnie masakra. A jeszcze ten straszliwy, ciemny, smolisty osad na wewnętrznych ściankach pieca. To mnie doprowadzało do szału. Miał wiadomo jak sie pali powinien być wilgotny podczas spalania emituje się cała mnóstwo związków sadza, smoła i takie tam inne i oblepia piec od wewnątrz, smoła może być bardziej lepka a czasami mniej, ale zawsze mam problem z usunięciem tego świństwa, które obklejając wewnętrzne ścianki w znacznym stopniu zmniejszało sprawność pieca.

Można stwierdzić, że smoła działa jak izolator, im grubsza warstwa (oblepiona do tego popiołem) tym mniej energii z spalanego miału lub żaru, przedostaje się przez stalowe ścianki do wody, a więcej leci w komin, czyli ubytek kasy (nie mówiąc już o sąsiadach, którzy wdychają to wszystko, na pewno nie na zdrowie). Nie mam pojęcia jak to wyliczyć, ale wiem, że jak palenisko jest super utrzymany w porządku to woda, nagrzewa mi się w mgnieniu oka, a jak palenisko jest zabrudzony to bardzo wolno, logiczne!

Następna sprawa to komin, który należy czyścić przynajmniej raz w roku, bo zachodzi sadzą i tu też koszty, bo albo zapłacić kominiarzowi albo samemu kupić wycior do komina i drut lub sznur. Należy wtedy wejść na dach albo od spodu, a jak porządnie wtedy się wygląda :)

No i dochodzę do końca. Znajomy powiedział mi, że jest takie coś jak katalizator spalania sadzy, różne są na rynku, ale najbardziej wyróżniający się i skuteczny jest Sadpal. To taki zielonkawy proszek, niezapalny i nie wybuchowy, którego dosypuje się do paliwa ( miału, węgla, drewna) i wtedy piec jest w środku czysty. Jak go zakupiłem w sklepie internetowym i dodałem pierwszy raz to płomień zabarwił mi się na żółto-zielono i dym z komina leciał nie ciemny jak zazwyczaj, ale białoszary albo taki biały. Znaczy to, że spalanie jest pełne. Na opakowaniu pisało, że aplikacja go jest ekologiczne, no i ma to sens podobnie jak katalizatory w samochodach, dopalają paliwo i mniej substancji rakotwórczych przedostaje się do atmosfery.

Teraz nieco o owocach stosowania Sadpalu, co zauważyłem: piec jest w środku siwy albo biały, to zależy ile dorzucę proszku. Tak na oko to dozuję za każdym razem mniej więcej niepełne trzy czubate łyżki stołowe na wsad (piec mam 60kW). Jak dodam więcej sadpalu to jest w wewnątrz suchutko i biało, fajnie to wygląda. Czyścić palenisko i tak należy, bo popiołu to jest od groma, ale jest on suchy i nie ma z tym problemu. Aczkolwiek na ściankach robi się tak łuska jak na wyschniętych jeziorach, i spada po czasie. Na koniec napiszę, co powiedział mi znajomy jak zawołał kominiarza żeby tak na wszelki wypadek wyczyścił komin, kominiarz po robocie zszedł z drabiny zagadał, że komin był bez zabrudzeń, bo chyba ktoś go niedawno czyścił albo stosujesz pan, Sadpal.